极限作业机器人(robot under critical working condition)可以在人为难以接受的环境下工作的工业机器人,内壁焊接机器人就是其中一类,是在会对人体健康造成危害的管道环境下进行作业的特种机器人。

技术的发展总是超乎人们的想象,人工智能已经在交通、金融、能源、制造等行业应用发展,在衣食住行的各个方面影响、改变着人们的生活。作为新的“生产要素”,人工智能对制造业的影响是巨大的,机器将取代大部分人进行的工作,包括识别、管理、决策等也都可以实现计算机管理,实现智能自动化;人工智能通过增强劳动力的技能带来生产效率的提升;人工智能与制造业的深度融合将颠覆原有的生产流程等。那么,将人工智能与传统的焊接结合在一起,又会推动焊接技术的哪些发展,解决焊接领域的什么问题呢?下面,让我们一起了解下运用AI视觉智能焊缝跟踪技术的内壁焊接机器人吧~

焊接是金属加工中最为普遍、最为重要的工序之一,焊接质量不合格是系统快速出现红锈或水质指标不符合要求的最主要原因。由于焊接的焊口需要进行严格的质量控制措施,因此对焊接设备、氩气质量、焊缝成型、焊缝颜色、焊缝表面粗糙度、坡度、死角等方面的要求也非常严格。

焊接技术主要应用在金属母材上,常用的主要分为熔焊、压焊和钎焊三大类。

1.熔焊:熔焊是在焊接过程中将工件接口加热至熔化状态,不加压力完成焊接的方法。

(传统焊接图示)

2.压焊:压焊是在加压条件下,使两工件在固态下实现原子间结合,又称固态焊接。有两种形式,一是将被焊金属接触部分加热至塑性状态或局部熔化状态,然后施加一定的压力,如锻焊、接触焊、摩擦焊和气压焊等。二是不进行加热,仅在被焊金属的接触面上施加足够的压力,这种方法有冷压焊、爆炸焊等,主要用于复合钢板。

(压焊图示)

3.钎焊:钎焊是使用比工件熔点低的金属材料作钎料,将工件和钎料加热到高于钎料熔点、低于工件熔点的温度,利用液态钎料润湿工件,填充接口间隙并与工件实现原子间的相互扩散,从而实现焊接的方法。

(钎焊图示)

在众多的焊接技术中,筒体内壁管板焊接,更是一种工艺参数、焊枪姿态复杂多变、难以实现自动化的焊接方式。焊接工人进入筒体内部,并保持仰身、弯腰或者半蹲的姿势完成焊接作业。在恶劣的工作环境下,焊接工人劳动强度较大、技术要求较高、且空间相对封闭容易集聚焊接烟尘,严重影响工人身体健康,这使得相关行业人才缺口逐年增大,亟待提高自动化水平。

(内壁焊接工人工作状态)

筒体内壁管板焊接难点

1、它属于全位置焊接,环焊缝分布在筒体的内壁上,在一个工件上同时包含平焊、立焊、仰焊及过渡焊接,焊接工艺需要根据焊缝位置进行调整。

2、焊缝为环焊缝,焊枪姿态需要及时地调整。

3、焊接机械手难以模仿熟练焊接工人的操作经验。

这三大难点,并不是简单地用机械臂就能解决的,科研人员在此领域引入了人工智能AI视觉跟踪技术,深入研究了焊接工人经验的数字化采集,焊接区域分割的经验数字化划分及焊枪姿态智能识别的关键所在。

(AI视觉智能跟踪应用场景)

传统的机器人焊接是需要给定好机器人运行的轨迹,在整个执行过程中,机器人的坐标无法进行实时调整,如果出现工件不规整,工件尺寸实时变化,都会导致焊接失败。而智能机器人的焊接是将机器人装上“眼睛”,能够自动根据机器视觉提供的坐标实时修正轨迹,通过智能的焊缝跟踪实现大尺寸内壁工件的焊接。

(AI视觉智能跟踪)

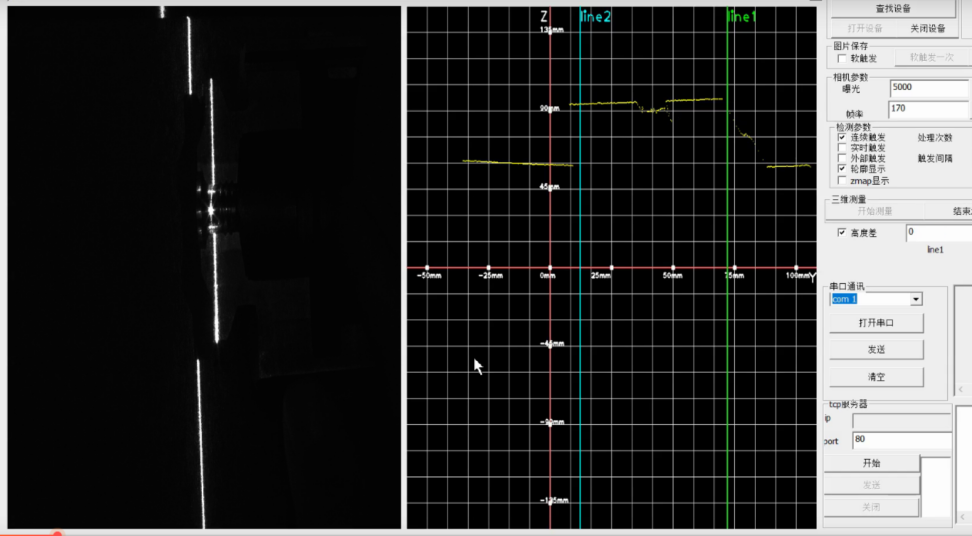

高反光金属焊缝跟踪一直是一个难题,尤其是焊接过程中产生的大量弧光以及金属本身反光干扰对焊缝跟踪带来巨大的挑战,传统的传感器无法适应多个环节,无法给予机器人真正的指引。机器人需要一双不怕弧光,智能分辨的眼睛。清华大学等高校的科研人员研发的焊缝跟踪传感器采用弧光中含量最少的650nm的激光为光源,首精度达到0.1mm以上,每秒可采集数据30次以上,通过人工智能的识别算法,完美地解决了这个问题。

激光跟踪去噪(原始图像-噪声图像)

目前很多人了解的机器人,存在一个坐标系,但是作为眼睛的机器视觉又存在一个坐标系,两个坐标系不能统一导致了无法实现机器视觉指引机器人工作。科研人员采用手眼标定技术完美地解决了这个问题,将激光传感器与机器人之间通过手眼标定可以实现坐标的统一,视觉所看机器人即可感知。视觉与机器人通过网络协议进行通讯,可进行预扫描进行焊接路径的提前规划,也可以进行焊接过程中实时的路径规划、误差修正。实现对高反光金属焊接过程中的实时高精度焊缝跟踪。

(激光三维生成)

现有内部焊接大多采用人工进行焊接,耗时、费力,而且内部空间狭小对人的身心健康都有很大的损害。科研人员创新性地采用了机器视觉结合机器人进行内部焊接的解决方案,通过横梁支架搭载机器人与焊缝跟踪系统,由视觉定位焊点,首先进行点焊初步进行固定,再由运动装置带动机器人运动,视觉实时识别焊缝并对焊接机器人进行位姿进行调整,实现了内壁环缝的高精度快速焊接。

视觉内壁机器人研发应用并不局限于焊缝跟踪这一领域,基于该技术衍生研发的一系列技术——三维双目蓝光扫描设备,焊缝跟踪传感器,大场景全方位人体三维扫描仪,视觉定位系统,视觉智能瑕疵检测系统等以及自动化智能改造方案在多个行业得到应用。

内壁焊接机器人技术优势

1.提高生产效率

焊接机器人响应时间短,动作迅速,焊接速度在600mm/分钟,这个速度远远高于手工焊接,机器人在运转过程中不停顿也不休息,只要保证外部水电气等条件,就可以持续工作,这就无形中提高了企业的生产效率。

2.提高产品质量

焊接机器人在焊接过程中,只要给出焊接参数和运动轨迹,机器人就会精确重复此动作,焊接参数如焊接电流、电压、焊接速度及焊接焊丝长度等对焊接结果起决定作用。采用机器人焊接时对于每条焊缝的焊接参数都是恒定的,焊缝质量受人的因素影响较小,降低了对工人操作技术的要求。

3.降低企业成本

焊接机器人降低企业成本主要体现在规模化生产中。机器人没有疲劳,一天可24小时连续生产,另外随着高速高效焊接技术的应用,使用机器人焊接,成本降低的更加明显。

4.便于安排生产计划

由于机器人可重复性高,只要给定参数,就会永远按照指令去动作,因此机器人焊接产品周期明确,容易控制产品产量。机器人的生产节拍固定,因此安排生产计划十分明确。准确的生产计划可应使企业的生产效率、资源的综合利用做到最大化。

5.缩短产品改型换代的周期

机器人焊接可缩短产品改型换代的周期,减小相应的设备投资。可实现小批量产品的焊接自动化。在产品更新换代时只需要从新根据更新产品设计相应工装夹具,机器人本体不需要做任何改动,只要更改调用相应的程序命令,就可以做到产品和设备更新。

6.保证产品质量稳定输出

通过视觉智能跟踪技术可以检测出成品是否存在着缺陷、可以读取产品及包装上的标签及二维码、条形码获取产品信息,还可以测量物品距离等。提高产量并优化质量、消除误差、降低成本、保证产线稳定、优质输出。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国