近几年3D打印设备、材料不断的更新迭代,打印的应用也越来越广泛,虽然3D打印产品还未能广泛地应用到人们生活之中,但是对3D打印这个词,已经越来越被大众所了解和熟悉。国际、国内已经出现的3D打印技术种类繁多,采用的热源有不同,有激光束、电子束、离子束;所用的材料不同,有塑料、金属甚至陶瓷材料;沉积的方式不同,有送粉沉积、送丝沉积、选区沉积(粉床式)等。下面就向大家详细介绍一下增材制造技术中的电子束选区熔化技术。

在介绍该技术之前, 先给大家科普一下3D打印。

3D打印有很多别称,比如学术上常用的增材制造(Additive Manufacturing)技术,关键词是一个“增”字,是指通过逐层增加材料的方式制造3D零件。与增材制造相对应的,有传统的减材制造和等材制造技术:减材制造需要装卡毛坯,然后利用工具将不需要的材料切除;等材制造需要预先准备模具,将材料填充到模具中,得到3D形状。

3D打印为何备受关注?

在于其具有传统制造方式不具备的特点。

第一,3D打印可以制造形状非常复杂的零件,让设计变得更自由。以往受限于制造技术而不能采用的复杂结构,可以通过3D打印技术轻松实现。

第二,3D打印不需要刀具、模具,是一种短流程、高柔性、节省材料的制造技术。现代商品更新换代周期加快,产品个性化需求不断显现,3D打印技术可以说是为快流程、个性化而生的,契合社会发展潮流。

因此,3D打印被誉为21世纪的制造技术,是对现有制造技术的有力补充,必将变革当前制造业格局。

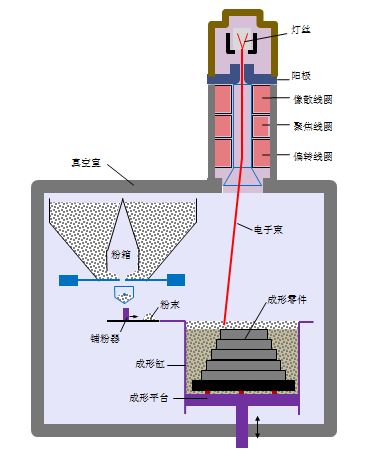

目前,激光选区熔化技术是在国内外应用比较广泛的3D打印技术。而电子束选区熔化(Electron Beam Selective Melting, EBSM)是上世纪九十年代中期发展起来的一种金属零件增材制造技术,其工艺原理是:将电子加速至约光速的一半,轰击粉末材料使其熔化;电子束对已经铺展在成型区域表面的材料粉末薄层进行扫描,将位于零件截面区域内的薄层粉末熔化并沉积。EBSM的成形精度较高,而且可以制作出具有多孔或内流道结构的零件。

激光选区熔化(Selective Laser Melting,SLM)与EBSM技术的主要区别在于所用热源的不同,SLM利用激光熔化金属粉末,EBSM则用电子束熔化金属粉末。不同的热源与粉末材料之间的交互作用机理是不同的,所导致的制造效果也不同,主要区别如下:

由于利用电子束作为能量来源,EBSM技术具有如下特点和优势:

更大的功率密度,更高的材料-电子束能量吸收率;电子枪功率可到达3000瓦。

更强的穿透能力,更高的成形件致密度;打印实体致密度高达99.9%。

更高的粉床温度,更低的成形热应力和残留应力;最高预热温度1100℃ 。

更快的制造速度;产能是其他类型金属3D打印的3倍。

更广的材料适应范围;钛合金、钛铝金属间化合物、镍基高温合金、铜合金、高熔点金属等。

一图了解EBSM技术原理

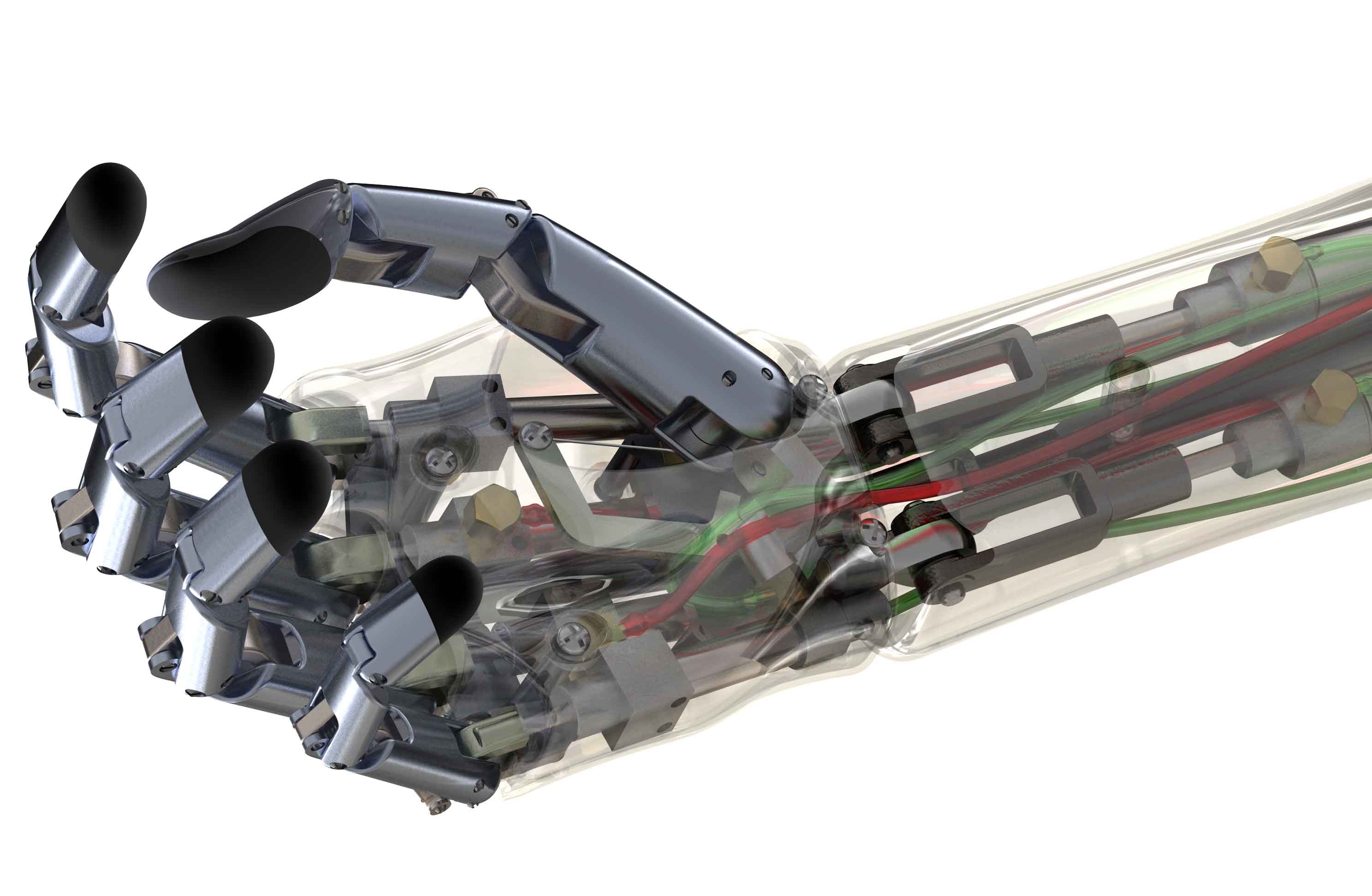

这么强大的技术优势,真是看得人眼花缭乱。我国科研工作者在EBSM增材制造装备和技术方面具有多年技术积累,目前已研发了具有自主知识产权的EBSM增材制造装备,打破了国际垄断,这可是当之无愧的世界领先技术哦!一起来看看利用EBSM增材制造技术打印的一些应用零件吧——

(医学植入体)

(造型复杂零件)

(轻量化网格结构)

接下来,与大家分享一下,利用EBSM技术在工业和医疗领域的几个成功案例。

(1)EBSM技术打印的压气机叶轮

汽轮机压缩机叶轮叶片有圆柱形和扭曲形两种,利用传统铸造和锻造工艺成形不了特别复杂的叶片结构,需要后续的机加工,制造难度较大,造价较高。而利用冲击焊接等工艺制造叶轮,会导致叶轮后盖板变形严重等问题。利用EBSM技术则规避了以上难点。力学性能测试结果表明,EBSM制造的叶轮体抗拉强度达到996MPa~1120MPa,高于一般锻造标准强度水平,达到工业运用的要求。

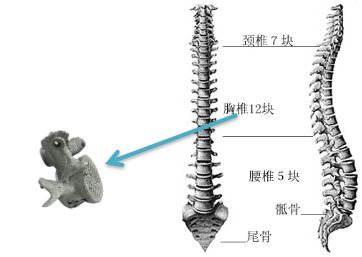

(2)个性化胸椎植入体EBSM制造方案

所谓个性化植入体,是指根据患者缺损情况量身定做的植入体。医生可以根据胸椎的三维CT扫描数据,设计出外观完美匹配的植入体;并经过特殊的网格化设计减少金属植入体的弹性模量,使其在力学性能上和原有的胸椎匹配,实现功能修复。这种个性化的医疗方案为骨缺损患者减轻痛苦。

(3)EBSM金属3D打印髋关节垫块

为达到最佳的治疗效果,医院患者的髋关节置换手术需要个性化定制钛合金垫块。基于EBSM金属3D打印技术,科研人员可以在72小时内完成个性化垫块假体的设计及制造。

相对于已经出现在人类社会成百上千年的传统制造技术,自上世纪90年代开始发展起来的3D打印技术还非常年轻,充满活力。如今,3D打印技术“三十而立”,已经在医疗、航空航天、教育、珠宝首饰等行业领域崭露头角,茁壮成长。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国