简介

由于空化、泥沙磨损以及运行中动应力的影响, 容易导致止漏环的损坏和开裂, 有的机组止漏环甚至出现脱开而刮伤相关部件的现象, 所以在电站现场修补和更换( 转动或固定) 止漏环在所难免, 并且需要采取合理的工艺方案和措施保证止漏环的使用寿命, 确保在现场更换止漏环工作的顺利进行。因此, 有必要对止漏环的修补和更换工作进行一些研究与分析, 并制订出切实可行的工艺方案。

止漏环结构的选择与评价水轮机止漏环在机组运行状态下分为转动止漏环和固定止漏环。转动止漏环包括上止漏环和下止漏环, 固定止漏环包括底环止漏环和顶盖止漏环。止漏环的更换就是指转动止漏环和固定止漏环的更换。止漏环的更换有两种结构方式: 一种是止漏环靠机械力顶压与本体贴合焊接在一起, 该结构方式焊接量相对较大, 焊接变形易导致本体加工尺寸的变化, 止漏环焊后需加工; 另一种是先将止漏环焊接成整体, 在保证一定的过盈量的情况下进行热套或冷套( 转动止漏环采用热套、固定止漏环采用冷套), 并且固定止漏环在冷套后可不加工。综合考虑, 虽然采用后者对止漏环自身拼缝的焊接变形控制要求很高, 但能使止漏环拉、压应力较为均匀, 故近年来一般采用后者。本文主要是介绍后者的结构方式。1

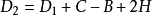

止漏环更换需要解决的问题止漏环的更换主要面临以下问题: 将止漏环加工成两瓣运往工地, 在电站现场对止漏环进行拼焊, 焊后要保证过盈量在设计值范围内, 保证圆度且无局部死弯。以二滩、李家峡电厂为例, 止漏环板厚约40 mm, 直径约600mm, 高度约300mm, 焊后过盈量保证在2.0-2.3mm 内。因此, 必须考虑焊接收缩量, 控制周长尺寸, 在止漏环装配时, 转轮止漏环尺寸应符合: ,底环、顶盖止漏环尺寸应符合:

,底环、顶盖止漏环尺寸应符合:

式中: ——止漏环厂内加工后的外径尺寸,

——止漏环厂内加工后的外径尺寸, ——止漏环装配外径尺寸,

——止漏环装配外径尺寸, ——过盈量,

——过盈量, ——焊接收缩量,

——焊接收缩量, ——止漏环厚度的平均值焊接收缩量是根据止漏环的厚度、高度测算以及长期实际经验积累的数据得出来的, 即周长预留焊接收缩量为8-10mm。通过采用相应的工艺, 焊后满足设计过盈量要求。在实际操作中, 由于止漏环是精加工件,因此要求止漏环在拼焊后不加工或少量加工、不变形。但要达到焊接收缩量、过盈量等多项指标要求这很困难, 同时, 这也是止漏环更换过程中的难点和必须解决的问题。1

——止漏环厚度的平均值焊接收缩量是根据止漏环的厚度、高度测算以及长期实际经验积累的数据得出来的, 即周长预留焊接收缩量为8-10mm。通过采用相应的工艺, 焊后满足设计过盈量要求。在实际操作中, 由于止漏环是精加工件,因此要求止漏环在拼焊后不加工或少量加工、不变形。但要达到焊接收缩量、过盈量等多项指标要求这很困难, 同时, 这也是止漏环更换过程中的难点和必须解决的问题。1

热套止漏环及冷套止漏环工艺方案在考虑止漏环更换方案时, 需本着简单易行和保证质量的原则, 利用电厂现有条件进行。首先应在现场详细观察止漏环损坏的情况, 然后决定对止漏环进行修补还是更换。如果需对止漏环进行修补, 我们一般采取对止漏环进行直接加工或补焊后再进行加工的措施。若不能修复, 则需进行止漏环的更换。以转轮上止漏环热套和底环止漏环冷套为例, 对止漏环的更换一般分为下面几个步骤:

水力脉动使转轮上止漏环脱空部位产生形变止漏环更换工艺止漏环更换流程如右图所示

水力脉动使转轮上止漏环脱空部位产生形变止漏环更换工艺止漏环更换流程如右图所示

( l) 刨开止漏环与转轮或底环本体之间的环焊缝, 尽可能地不损伤转轮或底环本体( 底环止漏环还需刨开特殊圆头径向把合螺栓并拆除把合螺栓) ; 逐段拆下原止漏环, 不得损伤本体; 打磨本体, 清理时用砂轮磨除其表面氧化层及气刨飞溅物, 使之全部露出金属光泽。

( 2 ) 转轮加工专用设备的组装、调整及试运转。

( 3 ) 对于分瓣转轮, 由于是在工地装焊成整体的, 可能存在一定的圆度偏差和错口故需要在套止漏环时对转轮本体套止漏环圆面进行加工, 而底环、顶盖则无需先加工再套。加工完毕后用二尺测量转轮上环本体直径, 而底环内环面直径则直接用7T 尺测量

( 4 ) 对转轮或底环止漏环进行调整、拼焊。

( 5) 转轮上止漏环热套、封焊清扫转轮止漏环表面, 在止漏环外表面均匀挂设加热片加热止漏环, 加热过程中测量止漏环内径。当膨胀量合乎要求时, 就可进行镶套, 加热片断电, 取下加热片, 检查止漏环与转轮上环间无异物, 下落止漏环在转轮上环上就位, 待止漏环冷却达到室温后测量检查止漏与转轮上环之间的间隙打磨的方法将止漏环上环缝开出适当的“U” 形槽, 用氢弧焊封焊。

( 6 ) 底环止漏环冷套、封焊清扫止漏环外表面及底环内环面, 将止漏环吊到冷冻箱内, 用干冰完全覆盖进行冷冻。测量止漏环外径, 当收缩量达到要求时吊出止漏环, 立即进行镶套, 待止漏环温度上升达到室温后, 测量检查止漏环与底环本体之间的间隙以及止漏环下端面与底环下部台肩之间的间隙。用打磨的方法将止漏环上环缝开出适当的“U” 形槽, 用氢弧焊封焊。

( 7 ) 止漏环车削加工加工止漏环内或外圆面, 如无加工条件, 底环、顶盖止漏环内圆可不加工。1

止漏环焊后应避免的几种情况止漏环焊后应避免以下几种情况:

( l) 止漏环焊后外径偏大或偏小止漏环焊后外径偏大时, 只有重新拼焊。

( 2 ) 止漏环焊后出现“ 死弯” 现象此现象如下图所示, 是止漏环在施焊过程中, 内外焊缝每道焊量或焊接规范掌握不恰当造成的。如果“ 死弯” 比较小, 可采用打磨修形。

( 3 ) 止漏环焊后上下平面不平, 发生“ 扭曲” 现象。这是止漏环在施焊过程中, 内外焊缝每(道焊量或焊接规范掌握不一致造成。发生“ 扭曲” 时, 止漏环内外侧刨开合理宽、深度的槽, 采用焊接修形。

关于止漏环的两种情况脱落机组上部止漏环脱落并卡死现象在常规混流式机组中并不常见, 但其后果却非常严重。很多机组的隐患并不会直接表现于机组的外部表象上, 而需要通过相关数据来判断, 如运行过程中机组的振动及摆度, 异响及异味等, 这些需要运行与检修人员仔细检查并作甄别后才能得知故障所在。经过讨论分析后认为, 造成上部止漏环严重脱落并卡死的原因可能有以下几点:

但其后果却非常严重。很多机组的隐患并不会直接表现于机组的外部表象上, 而需要通过相关数据来判断, 如运行过程中机组的振动及摆度, 异响及异味等, 这些需要运行与检修人员仔细检查并作甄别后才能得知故障所在。经过讨论分析后认为, 造成上部止漏环严重脱落并卡死的原因可能有以下几点:

(1)设计的影响。是否当时的热套设计间隙过大? 关于热套的间隙与相关技术措施, 在相关部件设计交付制造前都经过严密的计算与论证, 从理论上来说, 这种可能性比较小。

(2)制造的影响。转动部分止漏环焊缝脱落,或在热套后因间隙过大而垫了材料, 埋下隐患。这种可能性暂时不能排除, 如果在制造加工过程中, 由于工艺与技术的限制, 导致实际加工部件未能完全达到相关设计要求的规范, 这是有可能的, 但因上部止漏环脱落严重, 进行相应的鉴定变得困难。

(3)运行环境的影响。水力不平衡导致机组震动加大, 或是机组的导轴承由于基础螺栓或锁定螺栓松动致使机组的导轴承间隙发生较大变化,所以在机组运行中, 止漏环局部发生碰撞而导致发热, 引起了迷宫环的膨胀脱落。

(4)综合因素的影响。由于设计、制造偏差及运行环境变化的综合因素影响, 导致了机组在实际运行中发生严重的止漏环脱落事件, 这也是最有可能的一种原因。

改进及实施方案

上部固定止漏环与顶盖解体后, 将顶盖与转轮一起运回制造厂加工, 卡死在转轮上的上部止漏环转动部分全部车除。上部止漏环固定部分取出后重新加工, 与顶盖连接并进行补焊[ 2 ], 转轮的上部转动止漏环需进行重新加工并整圆热套。为保证其热套的可靠性,避免此类事件再次发生,对上部止漏环进行了局部点焊处理, 并进行了相关数据的测量, 实测单边间隙为1.2 mm, 符合相关技术规范要求。

上部固定止漏环与顶盖解体后, 将顶盖与转轮一起运回制造厂加工, 卡死在转轮上的上部止漏环转动部分全部车除。上部止漏环固定部分取出后重新加工, 与顶盖连接并进行补焊[ 2 ], 转轮的上部转动止漏环需进行重新加工并整圆热套。为保证其热套的可靠性,避免此类事件再次发生,对上部止漏环进行了局部点焊处理, 并进行了相关数据的测量, 实测单边间隙为1.2 mm, 符合相关技术规范要求。

后续采取的改进防范措施

(1)对上、下、水导瓦重新修刮并按盘车数据按技术要求重新调整。

(2)对水导轴承的基础螺栓进行了打胶坚固防松处理。可保证水导瓦间隙不会因为基础的原因发生超过规范的变化。

(3)建议运行人员在机组运转过程中对机组振动及摆度重点监视。一旦有异常情况发生, 立即停机检查。

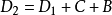

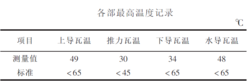

经过处理后, 上部止漏环已修复并安装复位。通过一段时间的运行, 机组运行过程中的各部瓦温(见表一)及振动摆度值(见表二)均在正常范围内, 证明此重大缺陷已消除。2

变形转轮上止漏环发生形变原因分析:

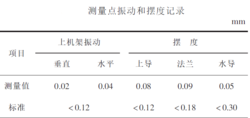

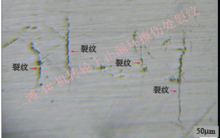

对转轮上止漏环进行了金相试验,发现划痕处金相组织发生变化和细小裂纹(如右图 所示),裂纹方向与划痕方向呈垂直分布,经打磨处理后,细小裂纹消除,组织趋于正常。分析认为转轮上止漏环发生凸出形变是止漏环碰撞产生形变和压力脉动产生形变的叠加。3

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国