简介

由于加工误差的存在,按同一图样要求所加工的各个零件,其实际尺寸往往各不相同,即使是同一工件的不同位置,不同方向的实际尺寸也往往不同,故实际尺寸是实际零件上某一位置的测量值。

计算法概述当工艺基准与设计基准不重合时,将产生基准不重合误差,导致加工精度的提高,加工难度、生产成本的增加,甚至使加工精度难以保证其设计要求,从而导致加工方法、设计方案等的改变。然而,基准不重合在机械加工工艺过程中又是难免的。要避免加工中基准不重合造成的上述后果,可以采用实际尺寸计算法来代替理论极值法或概率法,进行工艺尺寸链的解算。12

实际尺寸计算法是在极值法理论的基础上发展而成,但和极值法比较,大大缩小了各组成环的公差,降低了加工难度,提高了生产效率,是机械零件加工中解尺寸链的一种好方法。如果尺寸链的全部尺寸必须在两道工序内完成,由于需要测实际尺寸并计算,因而在大批生产中将受到限制。3

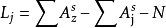

计算公式实际尺寸计算法的关键就是计算出终前环的公称尺寸及其上、下偏差。参照极值法的计算公式,并根据上述理论,可以得出终前环的计算公式:

BsLz=BsN,BxLz=BxN,BsLj=-BxN,BxLj=-BsN;

公式中:

Lz—终前环为增环时的公称尺寸

Lj—终前环为减环时的公称尺寸

BsLz—终前环为增环时的上偏差

BxLz—终前环为增环时的下偏差

BsLj—终前环为减环时的上偏差

BxLj—终前环为减环时的下偏差

N—终结环的公称尺寸

BsN—终结环的上偏差

BxN—终结环的下偏差

对应的除终前环外其它增环的实际尺寸为:

对应的除终前环外其它减环的实际尺寸为:

其计算公式的特点:

1.终前环的公称尺寸采用组成环的实际尺寸与终结环的公称尺寸代入公式计算而得。

2.终前环的上、下偏差由终结环的上、下偏差代入公式而得,其公差等于终结环公差。

3.其它组成环按照设计要求进行加工。3

在现代制造技术中的应用采用实际尺寸计算法可以使终前环的加工要求精度降低,加工难度减小。同时,也不必压缩其余组成环的设计尺寸和公差。从而使总的生产成本得以降低,质量得到保证。但是,采用实际尺寸计算法,必须待终前环前各个组成环加工完毕后,测量出各组成环的实际尺寸,才能计算得出终前环的工序尺寸及上下偏差,这就给加工,测量、计算工作都带来了不便。这也是常规工艺规程,尤其是大批大量生产情况下,工艺尺寸链的计算不便采用此种方法的原因。随着现代制造技术的发展及应用,企业的生产方式将发生根本的转变。尤其是随着CAPP与CAT、CAI技术的逐步完善与走向实用,使机械加工中工艺尺寸的计算,加工,检测等工作,都由计算机辅助来实现。这就为实际尺寸计算法的应用打下了坚实可行的基础。

各组成环工序尺寸的检测各组成环加工后,工序尺寸的检测可通过机械加工中的在线检测或加工间检测技术来实现。即:在终前环加工前、各组成环加工后,设置一个测试工位,该测试工位属于CAI系统的一部分,以实现多尺寸在线自动检测与质量加工分析。一方面,此测试工位对被检测零件的前面各有关工序的加工精度进行相关分析和处理;另一方面,它可通过单元控制器与上一级计算机联网,将所测得的数据反馈到CAPP系统中,进行信息的交流和数据的处理。之后,再将信息反馈回加工生产中,指导终前环工序的加工,实现实际尺寸计算法的具体应用。

终前环工序尺寸及上下偏差的计算终前环工序尺寸及上下偏差的计算,可通过CAPP系统中的一个子程序来完成。当终前环前各组成环尺寸加工完毕后,通过CAI中的测试工位将所测得的各组成环实际尺寸4通过单元控制器反馈回CAPP系统中,算出终前环工序尺寸及上下偏差后,发出指令,指导CNC最后加工出该零件。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国