简介铋渣属于有色金属的湿法、火法相联合回收冶炼工艺技术领域。是先从铋渣中用盐酸湿法浸取浸出液,从浸出液中水解沉铋得氯氧铋,经还原熔炼成粗铋再进一步精炼成精铋。提铋后的滤液沉Cu,余下废液再返回浸出工序重复利用。

在回收铭渣中的有价金属时,铋渣经还原熔炼产出合金,合金再经吹风氧化,锑氧化挥发后铭等富集形成粗铭合金,此粗铭合金经水淬、球磨又转湿法系统处理后,铋渣中Sb、Bi、Cu、Ag等有价金属得到彻底的分离、回收。生产实践中因工艺流程长,各金属的回收率偏低,生产成本较高,经济效益偏低。为寻找最佳的铋渣回收工艺,减少中间环节各有价金属的损失,提高各有价金属的回收率,降低综合回收成本,取得更大的经济效益,针对该渣找到一种最经济合理的综合回收工艺势在必行。进行了直接经湿法工序分离和富集回收铋渣中的有价金属的可行性试验和研究,并成功在生产中得以应用,经济效益显著1。

原料及其成分原料及成分:处理阳极泥回收金银的过程中所产湿法渣,铋渣中的有价金属锑、铭主要以氯氧化物形态存在,银(少量)部分以金属状态存在,部分以氯化银存在。

可行性分析该公司原有湿法系统工艺流程为:浸出叶锑水解叶沉铅叶置换金银叶铭水解叶置换铜叶废水中和。湿法工序生产几年来,因其工艺适应性较强,所用的物料种类和物料成分复杂多变,但有一定规律可循:即处理的物料含锑和铭均较高时,铭含量须大于锑含量,否则在浸出、水解时,锑、铋不能得以彻底的分离、回收,存在浸出渣含铭高与氯氧铋含铋低的矛盾问题,并且酸耗量大、水耗量大、中和碱耗量大,生产成本大大提高,工艺技术指标很不理想,经济上很不划算。

直接经湿法处理的试验情况也符合此规律,难以实现实际生产。原铋渣经火法处理为粗铋合金后,在湿法浸出过程中粗铋合金中的有价金属(均以金属单质形态存在)发生反应。

反应时锑、铋、铜、铅等有价金属首先以可溶性氯盐溶解进入液中,由于三价锑在较高的酸度下易水解,补入适量的水使其水解成氯氧锑,同铋等金属分离进入浸出渣中,部分的银也进入浸出渣中。然后根据铅的氯化物的溶解度随温度的变化较大的性质进行降温沉铅。考虑贵重金属优先回收以减少其分散的原则和液中不引入杂质元素的原则,沉铅后液用海绵铜粉(该工艺中铁屑置换产生)置换金银回收金银。置换回收金银后液再根据在一定的酸度下三价铋离子易水解成氯氧铋的性质分离铋,剩余的液中只剩下铜,根据金属的活泼性质(电位差)顺序和经济性,用铁屑置换液中的铜产出海绵铜粉,至此铋渣中的有价金属得以彻底的分离、回收。

分析比较现铋渣与原有铋渣加工后得到的粗铋合金的异同,只是其有价金属存在形态不同。粗铋合金中金属以单质形态存在而铋渣中金属以化合态(氯氧锑、氯氧铋)存在,存在的问题关键是用原有的浸出剂盐酸是否能使铋渣中的有价金属形成可溶性氯盐进入溶液。参考资料和经小试验证明,铋渣可以用盐酸完全溶解入液。

所以只要铋渣能溶解进入溶液,后道工序就与原铋渣处理工艺相同,铋渣湿法处理在原理上就是可行的。具体的铋渣最佳浸出工艺参数、工艺条件、工艺操作方法和各金属的收率等工艺指标需要经过试验确定。

所以结合湿法工艺对原料适应性强的特点,几方面进行综合分析得出,现在的铋渣直接经湿法系统处理是可行的2。

铋渣直接湿法根据铋渣原料成分及铋元素浸出特点对铋渣直接湿法浸出,实现锑、铋、铜、铅等金属的分离和富集,产出品位较高、适合加工成粗铋的氯氧铋,以利于进一步精炼成精铋。渣中各元素分析判断主要以金属氧化物形态存在,实验前对物料过筛,粒度小于10 mm。工艺试验的侧重点为第一步浸出工序。

工艺条件初定为:液固比3: 1,反应时间3. 5- 4 h。以上实验中存在的问题有:

1.浸出渣铋含量偏高,压滤时间较长,压滤较困难。

2.氯氧铋品位较低,含锑较高,锑铋未彻底分离。

针对存在的问题对工艺条件作了调整:浸出时添加适量氧化剂;水解时补水均匀。同时取成分相同的渣进行对比实验。试验条件调整后,铋浸出率大于95 % ,氯氧铋品位大于60%,浸出渣中铋小于5%,锑铋得到彻底的分离,说明铋渣直接湿法浸出是完全可行的。

铋渣直接湿法处理的工艺进行了一个月工业扩大化试生产,生产顺利,工艺畅通,工艺指标比较稳定,浸出渣含铋平均小于4%,氯氧铋含锑平均小于5%,实现了锑铋的分离、富集和回收,同时银、铜的回收率分别在93%和82%以上3。

生产实践铋渣湿法生产工艺投入生产一年多来,总体情况良好,生产运行顺利。锑、铋、铜、银等有价金属实现了分离、回收,各项技术指标基本达到了预期目标,同试验指标一致。

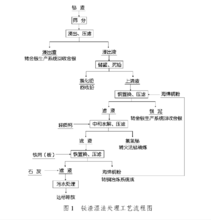

工艺流程生产工艺流程如图1所示。

效益新增经济效益:铋渣直接湿法处理后铋回收率从原来的68%提高至现在的90% ,氯氧铋加工成粗铋回收率为90%,年处理1000t铋渣,则年新增的效益为293万元。按照铋的市场价格,以及计入铜等的利润,利润会更高,可见经济效益十分显著。

间接效益:铋渣直接经湿法工序处理后可省去火法处理的生产成本为每吨约1000元,按年处理1000t铋渣,可节约生产成本1000 x 1000元=100万元3。

总结铋渣湿法直接处理工艺,经实践证明安全、适用,对环境基本没有污染。不仅节约了铋渣经火法还原熔炼、吹炼后所得粗铋合金这一中间环节的生产成本,减少了中间环节资金占用,使铋渣生产成本大大降低;而且缩短了铋渣生产周期,提高了火法设备的利用率;同时生产工艺流程缩短,中间环节中各有价金属的分散损失减少,有价金属回收率得到提高,经济效益十分显著,仅此一项每年可为公司创利百万元以上。

铋渣直接湿法生产的工艺,为国内同行业综合回收、环保治理工作提供了新思路3。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国