历史

一氧化二氮是约瑟夫·普利斯特里在1772年发现的,汉弗莱·戴维自己和他的朋友,包括诗人柯尔律治和罗伯特·骚塞在18世纪90年代试验了这种气体。他们发现一氧化二氮能使病人丧失痛觉,而且吸入后仍然可以保持意识,不会神志不清。不久后笑气就被当作麻醉剂使用,尤其在牙医师领域。因为通常牙医师无专职的麻醉师,而诊疗过程中常需要病患保持清醒,并能依命令做出口腔反应,故在此气体给牙医师带来极大的方便。

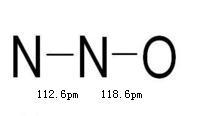

结构一氧化二氮的分子是直线型结构。其中一个氮原子与另一个氮原子相连,而第二个氮原子又与氧原子相连。它可以被认为是 和

和 的共振杂化体。 注意不要将一氧化二氮和其他的氮氧化物混淆,比如二氧化氮NO₂和一氧化氮NO。 将一氧化二氮与沸腾汽化的碱金属反应可以生成一系列的亚硝酸盐,在高温下,一氧化二氮也可以氧化有机物。

的共振杂化体。 注意不要将一氧化二氮和其他的氮氧化物混淆,比如二氧化氮NO₂和一氧化氮NO。 将一氧化二氮与沸腾汽化的碱金属反应可以生成一系列的亚硝酸盐,在高温下,一氧化二氮也可以氧化有机物。

物理性质熔点-90.8℃

沸点-88.49℃

临界温度26.5℃2

临界压力7.263×10⁶ Pa

相对密度1.977

折光率1.0005-7265 bar

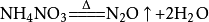

化学性质加热硝酸铵可以生成一氧化二氮和水: ,工业上对硝酸铵热分解可制得纯度95%的一氧化二氮,一个笑气分子与六个水分子结合在一起。当水中溶解大量笑气时,再把水冷却,就会有笑气晶体出现。把晶体加热,笑气会逸出,人们利用笑气这种性质,制高纯笑气。

,工业上对硝酸铵热分解可制得纯度95%的一氧化二氮,一个笑气分子与六个水分子结合在一起。当水中溶解大量笑气时,再把水冷却,就会有笑气晶体出现。把晶体加热,笑气会逸出,人们利用笑气这种性质,制高纯笑气。

毒理学**急性毒性:**一氧化二氮作为吸入麻醉剂在医药上应用已久,现在已经很少用它了。吸入一氧化二氮和空气的混合物,当其中氧浓度很低时可致窒息;吸入80%一氧化二氮和氧气的混合物引致深麻醉,苏醒后一般无后遗作用3。

俗称“笑气”的一氧化二氮是一种麻醉性气体,曾经广泛应用于医学手术中,“笑气”本身并不会对人体产生危害,一些戒毒所中,吸毒人员戒毒过程中会用一氧化二氮作为替代药物。“笑气”进入血液后会导致人体缺氧,长期吸食可能引起高血压、晕厥,甚至心脏病发作。长期接触此类气体还可引起贫血及中枢神经系统损害等。

应用助燃剂使用氮氧加速系统的改装车辆将一氧化二氮送入引擎,遇热分解成氮气和氧气,提高引擎燃烧率,增加速度。氧气有助燃作用,加快燃料燃烧。

火箭氧化剂一氧化二氮可以用作火箭氧化剂。这比其他氧化剂优势化处是因为它是无毒的,在室温下稳定,易于储存和相对安全地进行飞行。第二个好处是可以很容易分解成呼吸的空气。

医学【别名】 笑气,氧化亚氮, 连二次硝酸酐【分子结构】一氧化二氮分子为直线形分子,极性分子。N₂O的分子是直线形的(N-N-O),中心N原子采取sp杂化,生成两个σ键,两个三中心四电子π键,N的氧化数为+1。

连二次硝酸酐【分子结构】一氧化二氮分子为直线形分子,极性分子。N₂O的分子是直线形的(N-N-O),中心N原子采取sp杂化,生成两个σ键,两个三中心四电子π键,N的氧化数为+1。

【英文名称】Nitrous Oxide 西班牙名称: Oxido Nitroso

【医学适应症】 因全麻效果差,常与氟烷、甲氧氟烷、乙醚或静脉全麻药合用。现已少用。氧化亚氮(N2O)用于麻醉,对呼吸道无刺激,对心、肺、肝、肾等重要脏器功能无损害。在体内不经任何生物转化或降解,绝大部分仍以原药随呼气排出体外,仅小量由皮肤蒸发,无蓄积作用。吸入体内只需要30s~40s 即产生镇痛作用,镇痛作用强而麻醉作用弱,受术者处于清醒状态(而不是麻醉状态),避免了全身麻醉并发症,手术后恢复快。

【医学上用量用法】 吸入:用量视手术需要和病人情况而定。

【医学上注意事项】 1.大手术需配合硫喷妥钠及肌肉松弛剂等;吸入气体中氧气浓度不应低于20%;麻醉终止后,应吸入纯氧10分钟,以防止缺氧。2.当病人有低血容量、休克或明显的心脏病时,可引起严重的低血压。氧化亚氮对有肺血管栓塞症的病人可能也是有害的。

【禁忌症】(1)气囊肿(2)肠梗阻、肠胀气(3)气胸(4)气脑(5)高头位开颅手术

【医学药品规格】 气体:用耐压铁筒装。

【贮藏】 置耐压钢瓶内,在凉暗处保存。

【作用与用途】吸入纯粹该品气体能迅速引起麻醉状态和窒息,因此,必须与氧混合使用。诱导时间短。若不补充维持剂量,可迅速苏醒。该品可用于马、反刍动物、犬和猫的维持麻醉。

【用法与用量】该品用耐高压钢瓶盛装。用于小动物麻醉:75%氧化亚氮同25%氧混合,通过面罩给予2-3分钟,然后再加入氟烷,使其在氧化亚氮和氧混合气体中达3%浓度,直至出现下颌松弛等麻醉征象为止。

食品加工助剂在食品界中用于发泡剂和密封剂等。

应急处理吸入:迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给予输氧。如呼吸停止,立即进行人工呼吸。就医。

呼吸系统防护:一般不需特殊防护。高浓度接触时可佩戴自吸过滤式防毒面具(半面罩)。

眼睛防护:一般不需特殊防护。

身体防护:穿一般作业工作服。

手防护:戴防化学品手套。

其他防护:避免高浓度吸入。进入罐、限制性空间或其他高浓度区作业,须有人监护。

泄漏应急处理:迅速撤离泄漏污染区人员至上风处,并进行隔离,严格限制出入。建议应急处理人员戴自给正压式呼吸器,穿一般作业工作服。尽可能切断泄漏源。合理通风,加速扩散。漏气容器要妥善处理,修复、检验后再用。

有害燃烧产物:氧化氮。

灭火方法:该品不燃。消防人员须佩戴防毒面具,穿全身消防服,在上风向灭火。用雾状水保持火场中容器冷却。迅速切断气源,用水喷淋保护切断气源的人员,然后根据着火原因选择适当灭火剂灭火。

管理信息**操作的管理:**密闭操作,提供良好的自然通风条件。操作人员必须经过专门培训,严格遵守操作规程。远离火种、热源,工作场所严禁吸烟。远离易燃、可燃物。防止气体泄漏到工作场所空气中。避免与还原剂接触。搬运时轻装轻卸,防止钢瓶及附件破损。配备相应品种和数量的消防器材及泄漏应急处理设备。

**储存的管理:**储存于阴凉、通风的库房。远离火种、热源。库温不宜超过30 ℃。应与易(可)燃物、还原剂分开存放,切忌混储。储区应备有泄漏应急处理设备。

**运输的管理:**采用钢瓶运输时必须戴好钢瓶上的安全帽。钢瓶一般平放,并应将瓶口朝同一方向,不可交叉;高度不得超过车辆的防护栏板,并用三角木垫卡牢,防止滚动。严禁与易燃物或可燃物、还原剂等混装、混运。夏季应早晚运输,防止日光曝晒。铁路运输时要禁止溜放。

**废弃的管理:**处置前应参阅国家和地方有关法规。废气直接排入大气。

环境效应在环境科学研究中,特别是在全球气候变化领域(Global Climate Change),N2O通常被称为氧化亚氮,是一种温室气体(Greenhouse Gas),具有温室效应(Greenhouse Effect),加剧全球变暖(Global Warming),是《京都议定书》规定的6种温室气体之一。N2O在大气中的存留时间长,并可输送到平流层,导致臭氧层破坏,引起臭氧空洞,使人类和其它生物暴露在太阳紫外线的辐射下,对人体皮肤、眼睛、免疫系统造成损害。

与二氧化碳相比,虽然N2O在大气中的含量很低,属于痕量气体(trace gas)但其单分子增温潜势却是二氧化碳的298倍(IPCC,2007);对全球气候的增温效应在未来将越来越显著,N2O浓度的增加,已引起科学家的极大关注。对这一问题的研究,正在深入进行4。

大气N2O的重要来源之一是农田生态系统,在土壤中,N2O是由硝化、反硝化微生物产生,人们向农田中施入过量氮肥,促进微生物活动,通过硝化、反硝化过程(nitrification and denitrification)使氮素转化为N2O56。污水生物脱氮硝化和反硝化过程也会引起氧化亚氮的排放,溶解氧的限制、亚硝酸盐的积累和羟胺的氧化都是导致氧化亚氮产生的原因。

监测方法现场应急监测便携式气相色谱法。

实验室监测

|| ||

尾气中一氧化二氮的处理尾气中一氧化二氮的脱除脱除尾气中 N2O 的方法主要有高温分解法、 选择性催化还原法和催化分解消除法。

高温分解法是令 N2O 和燃料气在高温( 1200 ~ 1500℃ ) 下反应分解,这种技术工艺简单,不需要催 化剂,但是操作费用较高,需要大量消耗燃料气,且 高温反应设备的维护难度较大。因此利用高温分解 方法脱除化工尾气中 N2O 组分在实际应用中会受 到一定限制。目前,日本 Asahi 公司和著名化工公 司 DuPont 已将此方法用于己二酸工厂中。

选择性催化还原法通常选用氨或天然气为还原 剂,加入负载型贵金属催化剂,根据还原剂和催 化剂的不同调节适宜的反应温度( 通常在 200 ~ 600℃ ) ,从而实现 N2O 的脱除。以 Pd /FeAlPO-5 为催化剂,研究了 在不同活性组分含量以及温度等条件下 CH4 还原 N2O 的效 果。研 究 指 出,以 PdAlPO-5 为 催 化 剂, 373℃时,N2O 转化率可以达到 90% 。

在沸石催化剂条件下 CH4 对 N2O 的还原效 果,指出相比直接分解,还原剂的引入使 N2O 在同 样催化剂和温度条件下的分解率大幅提高。在 130℃ 时 H2 对 N2O 的消除率达到 90% ,在 360℃ 时,CO 对 N2O 的 分解率可以达到 100% 。

催化还原法脱除 N2O 的技术在俄罗斯和美国 的硝酸工厂已有应用案例。这种方法的脱除率较 高,但随脱除反应的进行会引入新的杂质 ( CO、 CO2 ) 造成二次污染。其中还原剂的使用也会提高脱除过程的 成本,因此该方法在商业应用推广过程中同样会受 到一定限制。特别的,如果天然气作为汽车燃料的 技术被推广使用,那么利用甲烷作还原剂处理汽车 尾气中 N2O 的工艺可能会有较好的应用前景。

催化裂解消除法是指在催化剂的作用下使 N2O 直接分解为 O2 和 N2。由于 这种方法不需要引入其他参与脱除反应的物质,成 本较低且不会引起二次污染,因此引起研究者广泛 关注。N2O 分解过程所需的活化能较高( 250 kJ / mol) ,在没有催化剂参与的条件下很难进行,因此研 究的焦点主要集中在新型低温高活性裂解催化剂的 研发。

自 20 世纪 70 年代开始,研究者研发了大量的 可用于催化分解 N2O 的催化剂,较多研究已经在实 验室中取得了理想的效果,目前已研发的催化 剂依据活性组分的不同可以分为金属氧化物催化 剂、负载型贵金属催化剂和金属离子交换的 分子筛三大类。 金属氧化物催化剂的催化活性较高,主要有过 渡金属氧化物( Co3O4、CoO、NiO) 、碱土金属氧化物 ( CaO、MgO) 和稀土金属氧化物及其复合金属氧化 物等。

负载型贵金属催化剂是较早用于分解 N2O 研 究的催化剂,并借助载体的大比表面积和活性组分 的高分散性,得以适用于实际的工业过程。此类催 化剂的活性受到活性组分和载体种类的共同影响。 目前常用的载体有 Al2O3、MgO、SiO2、TiO2 和 ZrO2 等,常用的金属有 Rh、Ru、Pd、Pt、Au 和 In 等。 分子筛催化剂多是以过渡金属( Fe、Co、Ni、Cu、 Ru、Rh、Pd 等) 离子交换 ZSM-5、ZSM-11 以及 X 型 等分子筛而得到。 其中混合金属氧化物催化剂活性较高且有较好 的热稳定性,已经在工业过程中获得实际应用。

贵 金属催化剂具有较高催化活性和良好的抗水抗硫性 能,但由于活性温度窗口较窄限制了实际应用。金 属离子交换的分子筛催化剂由于其更高的催化活性 而备受关注,但由于分子筛水热稳定性差,限制了其 在实际工业过程的应用。 目前利用直接催化分解的应用案例较多,但长 期以来,该方法涉及的催化剂技术只掌握在少数发 达国家的几家企业,如 BASF、Invista、Radici 等,且属 于专利技术。

直至 2015 年,普恩科技公司与北京化 工大学合作开发的 N2O 分解催化剂试运行成功,才 标志着 N2O 分解催化剂实现国产化。 由于国内 N2O 催化分解技术的研究起步较晚, 因此目前国内硝酸、己二酸生产企业处理尾气中 N2O 的工艺多为购买国外催化剂相关产品。如中石 油江阳石化分公司采用 BASF 公司开发的金属氧化 物催化剂。河南神马尼龙化工有限责任公司采 用 Invista 公司的催化剂产品。安徽淮化股份有 限公司和黑化集团 CDM 项目均采用 Johnson Matthey 公司的催化剂产品及相关技术。

尾气中一氧化二氮的回收利用制备 N2O 的主要方法有硝酸铵热分解法和氨 的接触氧化法。据报道,目前国内生产 N2O 基本都 是采用硝酸铵干法分解的生产工艺,该工艺也是目 前国际通用化流程,但是设备成本较高。

直接制 备得到的产品纯度通常较低,经纯化后纯度达到 99% 的产品能够满足医药等领域的应用,但对于微 电子领域而言,这样的纯度远不能够达到指标要求。 在 N2O 产品纯化方面,已有相关研究报道了以 低纯度 N2O 为原料,利用纯化工艺制备高纯 N2O 的 方法,并对低纯度原料气中的各种杂质脱除进行了 相关的实验研究。 多数化工企业为了达到环保要求,会在尾气排 放前进行 N2O 脱除处理。然而,考虑到 N2O 作为产 品的广泛应用前景以及直接制备该产品的成本问题,当尾气中 N2O 含量较高时,如硝酸和己二酸生 产过程所产生的尾气,选用直接脱除的处理方法虽 然可以满足环保要求,却也是一种对潜在资源的浪 费。因此,回收纯化制备不同级别的 N2O 产品技术 已经引起较多的关注,在满足环保要求的同时,利用 副产品实现收益。目前,山东金博环保科技有限公 司以及金宏气体同河南平顶山神马集团公司合作正 在筹划建设产能可观的尾气回收纯化 N2O 的工程项目。

回收纯化尾气中的 N2O 组分的过程与以低纯 度产品为原料制备高纯产品的情况有所不同,针对 不同工艺过程尾气中 N2O 含量以及杂质组分的不 同,往往不能通过单一的纯化单元纯化得到满足指 标要求的高纯 N2O 产品。

依化工过程不同,尾气中所含杂质组分也会相 应不同,通常情况下会含有 CO2、CO、烃类、H2O、 NO、NO2、H2、N2 中的多种。吸附法是已有纯化研究 中选用的主要方法,这对于纯化少量低纯度产 品的过程而言是可行的。但从操作和经济性的角度 考虑,并不适用于处理大量杂质含量较高的化工尾 气,此时依据所含杂质具体情况通常需要联合吸附、 精馏等多种处理单元以完成纯化过程。

有专利技术利用化学净化、吸附以及精馏的集成工艺脱除尾气中杂质后得到高纯N2O 产品。其中化学净化过程利用碱液脱除尾气中的酸性气体( CO2、NO2 ) ,吸附单元利用分子筛物理吸附脱除 C2H2、NO、CO、H2O 等杂质,最后利用精馏单元脱除其他相对挥发度大的组分后在塔底得到产品,产品纯度可以达到 6N。也有专利技术首先利用干燥、吸附单元脱除尾气中水分和重组分杂质,然后利用精馏的方法分离脱除其他杂质,在塔底得到产品,产品纯度最高可达到 6N。

空气产品公司的专利技术报道了适用于处理杂质组分较简单的含 N2O 尾气的回收技术。还有专利报道了利用两级精馏过程完成尾气 中 N2O 的回收纯化,通过脱轻、脱重两级精馏工艺,在脱轻塔底得到纯度达到 5N 的 N2O 产品,这种工 艺对设计及操作条件的要求相对严格,并且其中相 近沸点杂质组分的存在会对最终产品纯度有所影响。7

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国