在这个智能手机普及的时代,大部分人都至少拥有一部手机。小小的手机里有两千多个零部件,关键的部件每年都在迅速升级迭代:屏幕越来越大,分辨率越来越高,CPU越来越快,内存越来越大,摄像头像素越来越高。但唯独电池性能的提升却如龟速般前进,更是伴随频发的安全问题,这一直制约着手机的使用体验。

从2007年第一代iPhone到2017年末,十年时间,手机的使用时间只从6个小时提高到十几个小时,电池工业远远落后于手机上其他部件的发展速度。人们不得不时常随身携带一个笨重的充电宝。而与之相反,科研界却频频爆出关于电池性能突破的吸引眼球的新闻:比如某某大学科研团队实现某种电池突破“充电5秒钟,通话两小时。” 等等,那么我们该如何看待这些新闻?这些实验室里的科研突破能为我们的日常生活中的电子产品真正带来什么改变呢?这次放卫星的又是哪种电池技术的新进展?

2017年12月15日,浙江大学高分子科学与工程学系高超团队研制出的新型铝-石墨烯电池。相关论文Ultrafast all-climate aluminum-graphene battery with quarter-million cycle life发表于Science Advances,第一作者为团队的陈皓博士。据报道,这种电池可以在零下40摄氏度到120摄氏度的环境中工作,可谓既耐高温,又抗严寒。在零下30摄氏度的环境中,这种新型电池能实现1000次充放电性能不减,而在100摄氏度的环境中,它能实现4.5万次稳定循环。这种新型电池还是柔性的,将它弯折一万次后,容量完全保持,而且,即使电芯暴露于火焰中也不会起火或爆炸。

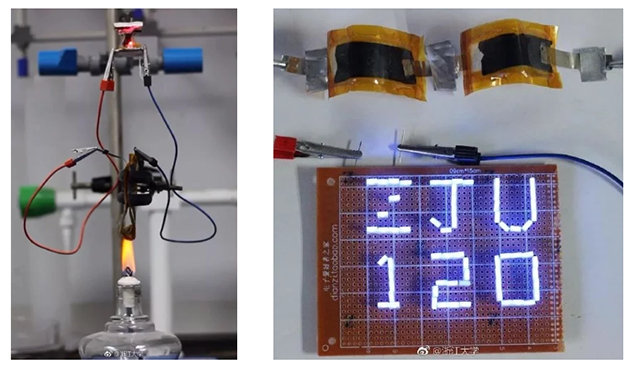

电池在高温下可以正常工作。两个电池串连可以点亮一组LED灯。

这种电池的正极是石墨烯薄膜,负极是金属铝。把两片电池串联在一起,就能点亮一组LED灯。经过测试,石墨烯正极的比容量达到120mAh/g(毫安时每克),如果把一次充电—放电作为一次循环,快速充电可1.1秒内充满电,仍具有111mAh/g的可逆比容量。在25万次充放电循环后仍能保持91%的容量,几乎没有电量损失。如果智能手机用上这种电池,每天哪怕充电10次,也能用上近70年。

新电池太强大?真实情况是……

看了上面这些描述,是不是感觉这种新电池太强大了?!盼望着它能早点实现量产,快点用到我们的手机上,让我们早日抛弃笨重的充电宝?然而真实情况如何呢?还要从这项发明的由来说起。

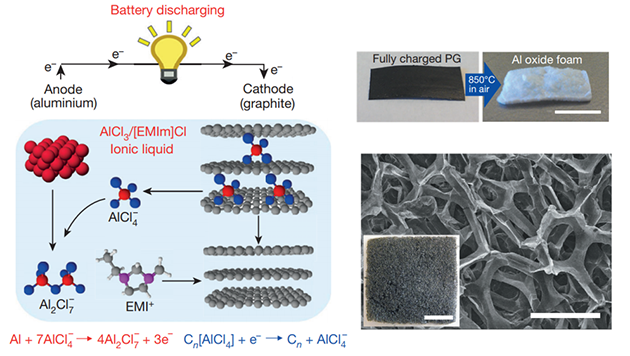

2015年,斯坦福大学的戴宏杰课题组在Nature杂志发表研究工作,采用高温裂解石墨泡沫来制作正极,首次实现了比容量较高且可长循环的铝离子电池。浙江大学高超教授课题组受此启发,尝试用石墨烯膜来制作铝电池的电极。

斯坦福大学开发的铝离子电池,以及电池的正极材料。

“电池的性能,关键取决于电子和离子在正极和负极之间‘ 奔跑’的状态。”课题组的负责人高超教授说,电极材料要让尽可能多的电子和离子畅通地奔跑,或者快速归位。如果路不够多或者道路拥挤,性能就会受到影响。

经过一年半摸索和积累,高超团队提出了石墨烯正极材料的“三高三连续”设计原则。“三高”指,微观结构的高质量、高取向、高孔道率;“三连续”指,宏观结构上有连续的导电网络、连续的离子传输通道和连续的离子嵌层通道。这一设计原则上让铝—石墨烯电池的性能向前迈出一大步。之前,铝电池的比容量一直在60mAh/g左右徘徊,可反复充放电次数也在数千次以内。

充电电池界的“泰山北斗”——锂离子电池

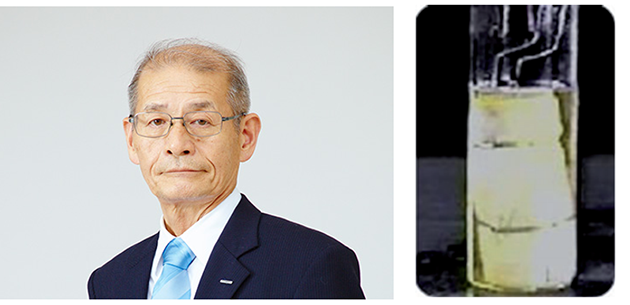

目前商用的最普遍的可充电电池是锂离子电池,锂离子电池的概念从1970年被美国的M.S.Whittingham教授首先提出,到1985年被供职于日本旭化成株式会社的吉野彰团队开发成功,再到1991年Sony公司商业化生产,总共经历了20多年时间。

虽然它相对稳定的表现能满足目前的一般的使用场景,但是金属锂是一种昂贵且活泼的稀有金属。这意味着锂电池的成本注定不会降低到一个非常友好的程度,同时锂电池在很多特殊场合的安全性风险又不得不引发我们的重视,航空业对于锂电池携带和托运的相关规定正是锂电池非常规环境下存在安全顾虑的佐证。

随后,科学家们为了降低成本又在实验室开发出钠电池、铝电池。其中,铝是地壳中含量最丰富的金属元素,廉价安全,在电池制备中是一种理想的负极材料。但是多年来,铝电池的整体性能仍然比不上锂离子电池和超级电容器。铝电池技术面临的关键问题是要设计出能与铝匹配且能高效工作的正极材料。只有这样才能真正发挥出其出色的电化学性能。

吉野彰教授,以及他设计的用于实验的第一个管状锂离子电池原型。

高超教授指出,铝电池目前的正极比容量、输出电压及面负载量还有较大的提升空间,能量密度尚不足以与锂离子电池相匹敌,今后还需在保持高功率密度的基础上进一步提高能量密度。此外,目前经典的离子液体电解质价格较贵,如果可以找到更廉价的电解质,铝离子电池的商业前景将更宽广。任何一项新发明如果不把成本控制在市场可以接受的程度,就难以实现商业化。

锂离子电池生产车间的大型涂布机

绿色电池屡爆新突破:至少需要8到10年商业化

近20年来绿色电池作为新能源行业里的核心产业,受到社会各方追捧,政府加大投资,科研界也热捧。不断爆出发表在国际顶级的期刊Nature,Science上的论文宣称实现了某种技术突破,这些论文的本质是在向世界宣称,他们研制出了一种新的电池材料,或者发现了某种关键的机理。

然而,各位读者可能有所不知,实验室里的电池原型大都是类似于手表里使用的纽扣电池。而商用的电池电芯是一种叫18650型的电池。它是由锂离子电池的鼻祖——日本SONY公司当年为了节省成本而定下的一种标准性的锂离子电池型号,其中18表示直径为18mm,65表示长度为65mm,0表示为圆柱形电池。无论是移动电源,笔记本电脑,还是特斯拉电动跑车里的电芯,都是这种电池。这种电芯的制作需要在无尘、封闭的工厂车间里,借助大型的专业设备制作组装。而实验室显然不具备这种条件。就算后续的研究能找到价格低廉的电解液作为离子液体电解液的替代材料,从实验室的电池原型到可以商用的电池电芯,也至少需要8到10年的商业化可发时间,来解决各种技术细节问题。

18650****电池和2032纽扣电池

说到实验室,除了大学和高大上的国家实验室,企业附属的实验室也有着非常重要的一席之地。比如上世纪闻名世界的美国施乐中央实验室,那是在上个世纪70年代,计算机革命需要的所有重要技术,几乎都诞生在这家实验室。有人说,当时全世界计算机顶尖人才,有一半都在这里工作,你说牛不牛?据说乔布斯就是在参观施乐实验室的时候,第一次看到了图形用户界面和鼠标,激动得脸红心跳,回去就用在了苹果电脑上。

贝尔实验室科学家在工作(图片来源于视觉中国)

其实,这种企业附属的中央实验室,当年可不仅施乐这一家。更加大名鼎鼎的,还有贝尔实验室,它当时属于AT&T公司。贝尔实验室成立以来,已经获得27000多项发明专利,平均每个工作日有4项,还获得了8个诺贝尔奖,比大多数国家的获诺贝尔奖的次数都多。然而,这么多年过去后,真正用到我们生活中,让我们记住的也仅有个人电脑、激光打印机、鼠标、图形用户界面这些罢了。

现在电池工业的发展更多的是靠企业内部的微创新推动的,比如正极材料的配比,材料的涂布技术,电池的组装技术等等这些细节来提高电池的性能和安全性。

说白了,对企业科研来说,知其然就够了,不必知其所以然。重要的是知道怎么办,找到解决方案,而不需要在基础科学层面研究得一清二楚。

确实,科学和技术,本来就是两回事。我们的原始人老祖先,懂得拿棍子撬石头,这是技术;不必等到阿基米德提出杠杆原理,那叫科学。瓦特改良蒸汽机,能用就行,这是技术;也不见得一定要先搞清楚,水蒸气做功的原理是什么,那叫科学。

科学研究的目的是为了服务社会的,每一篇发表在期刊上的论文都有它的意义。期刊规定它的意义必须清晰地写在论文的摘要和结论里。但是这些意义都是用严谨的,专业的术语表达的,对于不是这个研究领域的科研工作者都很难看懂,更不要提普通的非科研工作者了。至于媒体上夺人眼球的报道,纯属只是为了吸引人注意罢了。下次再看到这种标题党的新闻就把它当成娱乐新闻就好了。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国