火力发电厂热工控制中,锅炉出口过热蒸汽温度(主汽温)是锅炉的主要参数之一,也是整个汽水行程中工质的最高温度,对电厂的安全经济运行有重大影响。单元机组各级过热蒸汽温度控制的惯性时间常数和迟延时间都很大,且机组容量越大,过热器管道越长,惯性时间和纯迟延时间也越长;另外,锅炉动态特性随工况或干扰等因素变化发生变化。影响过热汽温的主要因素有:流量、压力、燃烧状况、减温水调节阀的开度。上述任何一个因素的变化都会导致过热蒸汽温度不同程度的变化。除此之外,过热汽温度往往表现出一定的非线性和时变特性。随着科学技术不断创新发展和机组容量不断增大,对过热汽温系统建立比较精确的模型显得尤为重要。

锅炉整体概况锅炉燃烧流程:在炉膛的前、后墙的拱上均匀布置了46 个旋风分离燃烧器,一次风机将经过空气预热器的热一次风送入磨煤机,热一次风携带双进双出磨煤机研磨好的煤粉、空气混合物沿着煤粉管道输送到燃烧器。二次风机将通过空气预热器的二次风送入炉膛前、后墙二次风出口。从前、后墙拱上燃烧器喷射的煤粉气流在下炉膛燃烧后火焰向上折,形成所谓的“W”型火焰。燃烧形成的烟气随着火焰往上经过上部炉膛,上炉膛内布置了屏式过热器,它既吸收炉膛中火焰的辐射热,又以对流方式吸收流过它的烟气的热量;接着烟气流过锅炉的水平烟道,水平烟道布置了高温过热器和高温再热器,它们主要以对流传热方式吸收流过它的烟气的热量;然后烟气转弯向下流动,在这里烟气通过挡板被分为两股平行的对流受热烟道,这个区域称为热回收区。前、后两个烟道内分别布置了低温过热器、低温再热器,通过调节这两个烟道内的挡板开度来调整流入两个烟道的烟气流量从而达到控制再热汽温的目的。

在过热系统中,来自汽包的饱和蒸汽流经顶棚过热器、包墙过热器、低温过热器、可疏水式屏式过热器及末级过热器达到符合设计要求的过热蒸汽出口温度。为了消除热偏差通常会在屏式过热器与高温末级过热器之间设置联箱进行蒸汽一次交叉混合。在屏式过热器入口和末级过热器入口蒸汽管道上,分别设置两级喷水减温器以控制过热蒸汽温度。末级过热器出口主蒸汽由集箱一端引出。

过热系统蒸汽流图如图所示:

在过热系统中,除了两级喷水减温器外,过热系统的其他环节可以归为单相受热管来处理,它们的特点是工质在受热过程中不会发生相变。在锅炉运行过程中,过热器内的工质温度、压力、比焓和密度等热力参数均随时间和空间的变化而变化,是典型的分布参数环节。

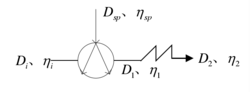

过热汽温系统机理建模一般过热系统采取的是喷水减温作为过热汽温的调节方式,分别在屏式过热器以及末级过热器入口布置两个喷水减温器,构成两级喷水减温系统,通过调节减温器喷水量调节主蒸汽温度,减温水来自锅炉给水系统。本文以末级过热器和布置在其入口位置的喷水减温器构成的末级过热系统为具体的研究对象,分别对过热器、喷水减温器进行机理分析,建立其机理模型1。过热系统结构简图如图所示:

其中, 、

、 、

、 、

、 为减温器入口流量、减温水流量、减温器出口流量、过热器出口流量;对应的η分别为减温器入口比焓、减温水比焓、减温器出口比焓、过热器出口比焓。

为减温器入口流量、减温水流量、减温器出口流量、过热器出口流量;对应的η分别为减温器入口比焓、减温水比焓、减温器出口比焓、过热器出口比焓。

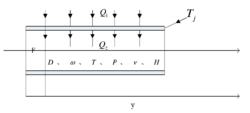

针对过热器的实际结构,一般将各段过热器按流程顺序相连成一个整体,并将其视为一根等效单相受热管,容积和金属质量为各段过热器容积和金属质量的总和,同时不考虑过热蒸汽的重位压降。单相受热管物理模型如图所示:

图中, 管外放热介质向单位管长的金属壁在单位时间内的放热量;

管外放热介质向单位管长的金属壁在单位时间内的放热量; 金属管壁向管内介质在单位管长和单位时间的传热量;

金属管壁向管内介质在单位管长和单位时间的传热量; 金属温度。

金属温度。

基于这些简化假定,可以根据流体力学、热力学和传热学等的基本原理,建立起如下的动态数学模型。

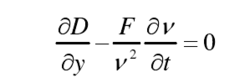

(1)质量守恒方程(连续方程)

在管内取长度为dy的微元体,截面积为F,管内介质的流量是长度和时间t的函数。根据质量守恒

式中,D为管内介质流量;v为介质比容。

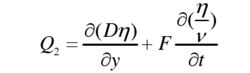

(2)能量守恒方程

式中,η为工质焓; 为金属管壁向管内介质在单位管长和单位时间的传热量。

为金属管壁向管内介质在单位管长和单位时间的传热量。

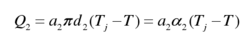

(3)管内放热方程

式中, 为管子内径;

为管子内径; 为单位长度管子的内表面积;

为单位长度管子的内表面积; 、T 为金属和介质的温度;

、T 为金属和介质的温度; 为放热系数。

为放热系数。

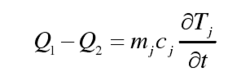

(4)管壁金属的热平衡方程

式中, 为管外放热介质向单位管长的金属壁在单位时间内的放热量;

为管外放热介质向单位管长的金属壁在单位时间内的放热量; 、

、 为单位长度管长的金属质量、金属比热。

为单位长度管长的金属质量、金属比热。

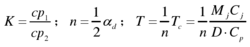

最终过热器入口温度扰动的传递函数 为:

为:

式中参数为:

蒸汽过热器是锅炉的重要组成部分,作用是将饱和蒸汽加热成为具有一定温度的过热蒸汽。为了提高电厂热力循环的效率,蒸汽的初参数不断提高。蒸汽压力的提高要求相应提高过热蒸汽温度,否则蒸汽在汽轮机膨胀终了的湿度就会过高,影响汽轮机的安全。过热蒸汽温度很高,而过热蒸汽吸热能力较差,因而,建立过热器精确的数学模型,对其进行较为精确的控制,对实际电厂过热器管子金属长期安全工作是有非常重要的指导意义。

过热蒸汽系统在仿真模型中是从蒸汽发生器出口,一直到过热蒸汽进入汽轮机之前的蒸汽管线及相关设备。整个过热蒸汽系统动态模型建立在质量与能量平衡的基础上。逻辑与控制1:1仿真。过热蒸汽系统根据过热蒸汽模型的特点,在建模上主要可分成:受热面算法、混合联箱算法。

受热面算法本算法仿真单相介质换热器的动态传热和流动过程,对换热器的外部积灰和内部结垢以及管壁泄漏等过程也给予仿真。受热面主要计算各传热系数:

(1)烟侧换热系数

(2)工质热换侧系数

(3)烟侧放热量

(4)工质吸热量

混合联箱算法为了减小热偏差,可以将过热器受热面分成几级,对某一级来说受热不同的管子联到了同一联箱,在联箱内使蒸汽充分混合,这样在某一级中产生的热偏差,经混合后可以消除或减小,级分得越多,热偏差值就越小。一般中压锅炉,过热器分两级,级间混合一次。高压锅炉常将过热器分三级、混合两次或分四级、混合三次。超高 压锅炉将过热器分四级、五级。更高参数的锅炉将过热器的级数分得更多。所以混合联箱在过热器系统中对于消除或减小热偏差是很重要的。

该算法模拟了最多5种质量和能量的混合,也可以模拟某些物质(如硅Si)的浓度。根据进入联箱的各种流体的流量及其对应的焓/深度,计算出口的焓或指定元素的质量浓度。混合可以是瞬时的(无质量),也可计算为设备阻塞。无论哪种情况,假定混合为理想混合2。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国