发展历程

化学驱地面注入工艺是整个开发过程的一个重要环节, 连续有效的注入是取得良好驱油效果的关键。胜利油区的化学驱地面注入工艺的发展始终与技术进步相结合, 其发展历程大致分为三个阶段:

第一阶段是先导试验阶段。在缺乏资料和经验的情况下, 通过引进、吸收、消化国外的有关技术, 在实践中形成了较完整, 在国内较为先进的设计工艺技术。由于当时国内没有聚合物专用设备, 所以先导试验工程的设备、仪表等均从国外引进, 其价格昂贵, 影响了工艺技术的推广。

第二阶段是扩大试验及设备国产化研制阶段。为大幅度降低聚合物注入工程投资, 提高油田开发效益, 结合胜利油区聚合物驱的特点, 在国内有关设备制造厂的密切配合下,全面开展了注聚设备国产化的开发研制工作。经过反复的试验、改进, 取得了丰硕的成果。1994 年, 在孤东、孤岛油田扩大注聚试验工程的设计中, 全部采用国产设备, 投产一次成功, 满足了生产要求。与同规模的部分引进设备工程相比节约投资40%以上。

第三阶段是注聚工业化及设备国产化技术推广阶段。1995 年至今, 胜利油区在已取得注聚效益的情况下, 在孤东、孤岛、胜采、河口等油田全面进行了注聚工艺技术的推广。在推广应用成熟的工艺技术和设备的过程中, 不断进行改进、完善、提高, 形成了一套具有胜利油区特色的、处于国内领先水平的注聚工艺技术, 并创立了适合于不同化学驱、不同聚合物形态的地面工艺流程。1

化学驱的工艺特点及流程化学驱对地面工艺的基本要求化学驱就是通过注入高粘度的聚合物溶液, 改善驱动效果。因此保持聚合物溶液的粘度是整个地面工艺设计的核心, 也是对地面工艺的基本要求。影响聚合物溶液粘度的因素主要有4 个方面:

①聚合物溶液的粘度对铁离子敏感, 要求聚合物驱工艺的设备、容器、管道、仪表、阀件等进行可靠的防腐处理或采用不锈钢和非金属材质;

②矿化度对聚合物溶液粘度影响很大, 要求聚合物溶液配制用水选用低矿化度水;

③水中菌类对聚合物溶液粘度有影响, 在配制溶液时加入杀菌剂;

④聚合物溶液在输送、升压、过滤、计量、注入等环节易发生机械降粘, 因此地面工艺要求选用低阻力、低剪切的设备、容器、管道、仪表、阀件, 整个流程不允许节流, 保证聚合物溶液注入畅通无阻, 最大限度提高聚合物溶液的粘度保留率。

地面工艺的特点1 . 聚合物液配制、注入工艺总体布局

采用聚合物母液配制、注入系统集中的方式较为经济, 便于不同单位的管理。与部分油田采用集中建设聚合物母液配制站( 站内不设注入工艺)、分散建设注入站, 通过长距离输送母液而实施注入有一定差别。

集中合建聚合物母液配制、注入系统是指聚合物母液在同一站内配制、注入, 各种辅助设施减少, 所有设备集中管理, 有利于问题的发现和解决; 对于较大的区块或井距较远的区块, 集中建聚合物母液配注站, 可经过站址优化在适当区域建注入站, 配注站配制的聚合物母液在本站注入一部分, 另一部分低压输送到注入站, 目前低压母液的输送距离最远在2km 左右。由于集中配制、注入, 使聚合物溶液供液半径小, 管输距离短, 减少了聚合物液在管输过程中的粘度损失, 同时为输送设备的选择提供了方便。

2 . 聚合物母液配制、稀释水源的选择

在国内其他油田多采用清水作为聚合物母液配制、稀释注入的水源,也可采用清、污两种水源, 即用清水配制聚合物母液, 高压污水稀释注入。清水是净化处理后的黄河水, 污水是指油田采出的地下污水。两种水源的矿化度较高, 对聚合物溶液的粘度影响较大, 不适合作注聚用水。如果将清、污水处理合格则投资较高, 经济上不合理, 因此多采用投加化学添加剂来提高聚合物液的粘度, 例如添加交联剂等。1

工艺流程 聚合物驱地面工艺主流程为聚合物干粉的分散溶解、转输、搅拌熟化、提升喂入、升压、计量、高压稀释混配、输送注入地层。针对投加的药剂种类, 建立了适合于不同化学驱、不同聚合物形态的地面工艺流程。

聚合物驱地面工艺主流程为聚合物干粉的分散溶解、转输、搅拌熟化、提升喂入、升压、计量、高压稀释混配、输送注入地层。针对投加的药剂种类, 建立了适合于不同化学驱、不同聚合物形态的地面工艺流程。

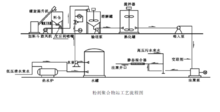

1 . 粉剂聚合物注入工艺流程

为进一步提高注聚工艺技术水平, 在已建立的分散溶解、转输、熟化搅拌、倒罐、过滤、储存、喂入、升压、混配稀释注入工艺流程基础上, 我们对已建工程聚合物液在配制过程中的各个环节进行功能分析, 经过可行性论证, 取消了倒罐泵、大型过滤器及聚合物母液储罐等中间设备, 提高了自动化生产水平。该流程充分利用几个交替工作的熟化罐的熟化及储液双重功能, 根据熟化罐的工作情况控制其进、排液阀的工作状态。简化后的工艺流程, 节约了占地面积, 节约了投资, 降低了运行费用, 减少了母液粘度损失。在注聚泵进口设交联剂投加流程, 可根据各注入井情况有针对性的加入交联剂。

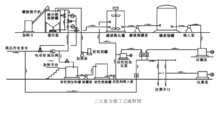

2 . 复合驱注入工艺流程

复合驱是聚合物、碱及表面活性剂的混合驱。通过聚合物分散装置, 碱液混配装置及相关配套设备解决了聚合物溶液和碱液的配制和输送, 但作为物化性质特殊的表面活性剂的投加则需要特殊的工艺。表面活性剂有两种, 一种是PS - 木素基两性表面活性剂, 呈半固态膏状, 常温下粘度特高, 倾倒、计量困难; 另一种是BES - 3 表面活性剂, 呈液态状。为此, 流程设置了加热设施, 使其从固态到流态, 解决了药品的投加及计量问题。由于不同种类的表面活性剂在高浓度时的配伍性不稳定, 为此, 设计了双流程可灵活操作, 即两种药品既可同时投加又可分别投加的工艺流程。分别投加流程是稀释到低浓度时再混合, 解决了市购药剂品种不统一、高浓度时配伍性不稳定的矛盾, 以罐、桶、袋作为物化性质特殊的多种药剂溶液浓度配制的计量基准, 较准确直观。采用搅拌机及泵对碱液进行双重搅拌, 缩短了药剂溶解时间, 减少了罐的数量。

复合驱是聚合物、碱及表面活性剂的混合驱。通过聚合物分散装置, 碱液混配装置及相关配套设备解决了聚合物溶液和碱液的配制和输送, 但作为物化性质特殊的表面活性剂的投加则需要特殊的工艺。表面活性剂有两种, 一种是PS - 木素基两性表面活性剂, 呈半固态膏状, 常温下粘度特高, 倾倒、计量困难; 另一种是BES - 3 表面活性剂, 呈液态状。为此, 流程设置了加热设施, 使其从固态到流态, 解决了药品的投加及计量问题。由于不同种类的表面活性剂在高浓度时的配伍性不稳定, 为此, 设计了双流程可灵活操作, 即两种药品既可同时投加又可分别投加的工艺流程。分别投加流程是稀释到低浓度时再混合, 解决了市购药剂品种不统一、高浓度时配伍性不稳定的矛盾, 以罐、桶、袋作为物化性质特殊的多种药剂溶液浓度配制的计量基准, 较准确直观。采用搅拌机及泵对碱液进行双重搅拌, 缩短了药剂溶解时间, 减少了罐的数量。

针对碱液浓度高, 遇到污水中的钙、镁离子管路结垢严重的问题, 在工艺流程设计中增加了酸洗流程, 定期进行酸洗, 并采用新型高效防垢剂, 满足了生产要求。

3 . 胶体聚合物注入工艺流程

将聚合物胶块( 或胶条) 现场粉碎造粒, 所选用的造粒机对聚合物的分子链无破坏作用; 造粒机采用液压传动, 装置震动小, 噪音低; 主机旋转部件少, 工作性能稳定、可靠。

该工艺集造粒、溶解、熟化、注入为一体, 采用集中控制, 在每一个挤压循环过程中, 实现了各动作部件的联动控制; 同时具有手动控制功能, 当联动部分出现故障时, 可使用手动控制系统来完成。

4 . 石油磺酸盐注入工艺流程

石油磺酸盐是一种新型的化学驱油剂, 黑色液体。将主剂石油磺酸盐用罐车运到现场倒入储罐, 通过输送泵输送到计量配液灌, 在计量配液罐内人工加入辅助剂配成混合液,混合液通过高压计量泵升压、计量, 与高压污水混合后输送到配水间, 分配注入各注入井, 流程简单易于实施。

考虑到药剂供应及试验条件的多变性, 流程采用主剂与辅助剂即可以混合投加, 亦可以分别投加的双流程投加方式, 避免了药剂配伍性差而影响现场的注入。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国