简介

近年来,由于计算机技术尤其是价格低廉、功能强的微型计算机技术的发展,使流体传动与控制领域的计算机化成为一大趋势。数字式电液控制系统在国内蓬勃发展,给液压行业注入了生机。

数控液压系统的通过改变压强增大作用力。一个完整液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件(附件)和液压油。数控液压控制系统要使液压系统输出满足特定的性能要求(特别是动态性能)。数控液压系统常用的控制方式可分为泵控式系统和阀控式系统两种。1

系统分类数控液压系统一般可分为三类:一是用计算机通过D/A转换及伺服放大器来控制伺服阀(或比例阀)。如图所示。另一种是由计算机控制脉宽调制放大器,并操纵高速开关阀工作,如图所示。第三种是由计算机发出脉冲序列,经驱动电源功率放大后,直接控制带步进电机的液压阀动作,如图所示。

第一种控制方式一般都采用闭环控制才能满足要求,若采用伺服控制,其特点是控制精度高、频率响应快,但价格昂贵。若采用比例控制,由于比例电磁铁性能所限,使其滞环、线性度、频响等均受影向。

后面两种控制方式:脉宽调制放大器+高速开关阀和由驱动电源+步进电机带动的阀都叫直接式数字阀(简称数字阀)。由数字阀组成的数控液压系统通常采用开环控制便能满足精度要求。因此,这种数控液压系统广泛应用于机床、工程机械以及石油化工等行业的机械设备。

由数字阀组成的数控液压系统主要有以下特点:

1)不需要D/A转换,直接与计算机接口,实现计算机控制和管理;

2)具有较高的开环控制精度,抗干扰能力强;

3)重复精度高,线性度较好,工作可靠;且回路简单,抗污染能力强;

5)节约能源。

其主要不足之处有:

1)频响较低一般在10Hz以下;

2)受控制驱动器的限制,对于高压大流量系统的控制,尚存在一些难点。1

数字溢流阀直接式数字阀种类有数字压力阀、数字流量阀、数字方向阀和数字复合阀等。微机控制步进电机驱动的数字溢流阀是一种新型的液压控制元件,目前试验项目,国内尚无标准。

目前已知的特性有:

1)数字溢流阀的步位—压力特性曲线,在低压区之后,线性度很好,调压范围宽;

2)数字溢流阀重复精度很高.滞环比较小;

3)进口腔高压油的容积对阀的响应影响比较大。容积越小,上升时间和调整时间越小;容积越大,上升时间和调整时间越大;

4)在步进电机频率高到一定频率后.再提高步进电机运行频率对阀的响应提高甚微。

5)液阻网络的配置直接影响数字溢流阀的静、动态特性,对其进行优化设计,可得出满意的品质。1

全闭式数控液压系定义全闭式数控液压系统是一种以数控双向变量泵供油的、闭式回路的、分工况功率匹配的、微机闭环控制的、集节能与控制于一体的机电液一体化节能系统。

采用闭式容积调速回路,不存在节流阀、溢流阀和换向阀,其结构组成比传动液压系统简化,减少了阀口和管路的能量损失;采用数控双向变量泵供油、分工况功率匹配技术,使系统处于最高效率下工作;采用微机测控技术的多传感器闭环监控系统可获得系统最佳综合性能。2

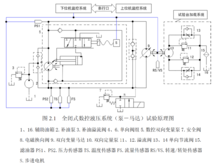

系统组成根据负载运动形式,全闭式数控液压系统可以组成泵控马达系统,也可以组成泵控缸系统。与传统闭式容积调速回路一样,可以以变量泵-定量马达、定量泵-变量马达或变量泵-变量马达形式工作。采用数控双向变量泵-变量马达容积调速液压系统,试验原理图如图所示。

由图可知,全闭式数控液压系统(泵-马达)主要由两个核心部分组成,即数控双向变量泵和监控系统。2

数字化调节原理变量泵数字化调节原理是:根据对泵输出流量的要求,通过单片机发出相应脉冲信号,经功率驱动器放大后驱动步进电机,步进电机以相应的频率和转向转过一定角位移量θ,从而带动丝杠转动,并由螺母提动伺服阀芯作向上或向下运动,产生位移,使伺服阀口开启,靠泵自身油液驱动变量柱塞跟随伺服阀芯的位移而运动,产生位移,进而驱动变量斜盘改变倾角,使泵排量改变。当停止发送脉冲信号时,即停止变量。改变脉冲频率,即改变变量速度。改变脉冲的正负,即控制流量减小或增大。

在数控变量泵驱动的液压系统中,开环控制已能够满足一般机械使用。当采用压力和流量反馈闭环控制后,即可进行功率匹配控制,使液压系统节能。这对于流量变化大,待命和辅助时间长的中大型液压机械来说意义更大。2

节能控制原理1.通过简化液压系统结构减少能量损失

⑴全闭式数控液压系统采用数控双向变量泵供油的闭式回路,执行元件的换向靠改变泵的输出口进行换向,不存在换向阀,故没有换向阀及其阀口能量损失。

⑵全闭式数控液压系统中执行元件的运动速度是通过调节数控双向变量泵的输出流量进行控制的,不需要流量阀,因此不存在节流损失。由于没有多余流量输出,系统中也没有溢流阀,因此也不存在溢流损失。

2.通过微机和传感器构成闭环控制监控系统,减少了能量损失。

⑴全闭式数控液压系统的额定压力在程序中设定,当压力传感器检测的压力达到程序设定值时控制变量泵停止增加流量,或减小至接近零流量,实现了系统安全保护。

⑵闭式回路中设置补油回路是为了补充主回路管道中流量的不足(如新系统需要向闭式回路充液;拆卸维修后需要向闭式回路充液;工作中因外泄漏需要向闭式回路补液;由于进行热交换需要向闭式回路补液等)。传统闭式回路的补油泵及其溢流阀和单向阀组是连续工作的,而全闭式数控液压监控系统减少了能量损耗,几乎不发热,故减少了热交换次数也就减少了补油泵的工作时间。因此减少了补油泵消耗的能量、溢流阀的溢流损失、单向阀组以及换向阀的阀口损失。

⑶在管路上加装温度传感器,单片机通过该传感器自动检测系统介质温度,当介质温度超标时,才开启热交换装置,从而减少了热交换装置中换向阀的阀口损失。

⑷在管路上加装压力、流量传感器,控制系统自动检测传感器反馈信号,按照程序设定值对系统进行调节,从而减小了流量、压力过剩。

⑸在马达输出轴上加装转速、转矩传感器,控制系统按照功率匹配原则进行控制,减少了功率不匹配造成的能量损失

3.采用分工况功率匹配技术减少能量损失

全闭式数控液压系统是在监控系统控制下以分工况功率匹配原理工作的。系统根据程序设定的功率匹配准则(液压系统输出功率与负载所需功率匹配)对被控系统进行自动控制,即控制系统采集完系统参数后,自动将数字泵的输出功率(高压管道的压力与流量的乘积)Pip与马达的输出功率(转矩和转速的乘积)Pom比较,如果Pip>Pom,则控制步进电机旋转使数字泵输出流量减小,直到iPom=Pip;反之,步进电机反向旋转使数字泵流量增大,直到Pom=Pip。当负载发生变化时,这种平衡又被破坏,于是单片机继续驱动步进电机旋转,直到又达到一个新的平衡。2

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国