简史

在研究氧气炼钢的漫长历史中,人们曾试验过顶吹、底吹、侧吹等多种吹氧方法,最终在1952年顶吹氧气转炉炼钢法开发成功,成为划时期的新炼钢法而在全世界迅速发展。但顶吹转炉炼钢法中主要搅拌动力仍是碳氧沸腾,吹炼末期脱碳变慢,熔池搅拌强度不够。特别是随着炉子容量的增大,这个缺点更加突出。为解决此问题,1973年奥地利人爱德华(Eduard)开始试验复吹炼钢方法。

从1975年开始在法国钢铁研究院(IRSID)的试验转炉上系统进行了顶底复吹转炉炼钢的研究,证明底吹气体搅拌有利于使脱磷更接近平衡。然后于1978年在卢森堡阿尔贝德公司(ARBED)埃施一贝尔瓦尔厂的180t顶吹转炉增设底吹惰性气体以加强熔池搅拌,在工业生产规模取得复合吹炼的成功,这就是在国际间影响较大的复吹炼钢法LBE法,其名称为Lance、Bubbling、Equilibrium法第一个字母缩写。发展复吹炼钢的另一源头是日本川崎制铁株式会社(简称川铁),川铁由美国钢铁公司(USS)引进Q-BOP法后,进行了广泛的模型研究和工业试验,在1980年开发成功顶吹氧底吹惰性气体的LD-KG法(即LD-Kawasaki Gas法)和顶底均吹氧的K-BOP法(K为Kawasaki缩写),扩大了复合吹炼的类型。

由于复合吹炼的优越性非常明显而且顶吹转炉改造为复吹转炉又相当容易,于是从20世纪80年代初各种复吹炼钢法在世界各地像雨后春笋般地涌现出来,并依据所采用的底吹气体和吹气元件特点采用了各种名称,但它们的绝大多数在实质上是相同的。中国在钢铁研究总院的倡导下,于1982年在首都钢铁公司(首钢)试验厂6t转炉进行了复吹炼钢工业试验并取得成功,同年鞍山钢铁公司(鞍钢)钢研所和新抚顺钢厂合作,也进行了6t转炉的复吹试验获得成功。两个6t级转炉复吹试验的成功,为中国复吹转炉的发展提供了经验,之后有不少顶吹转炉改造为复吹转炉,使复合吹炼法也在中国开始广泛发展。然而由于多数钢厂的制氧机没有回收氩的系统,钢厂缺乏可用的氩气作为底吹气源,且中国转炉容量大多偏小,小转炉改为复吹的效益不像大转炉那样明显。所以复合吹炼转炉炼钢在中国的发展较为缓慢。2

工艺特点复吹方法的吹炼特点是:从炼钢熔池上部通过顶吹氧枪供应炼钢主要用氧,同时从埋入炉底的喷嘴将氧或惰性气体,有时伴之必要的粉剂吹入熔池,以增强熔池的搅拌和相应的冶金反应。

顶吹和底吹方法可作互相补充的主要冶金特点分别是:顶吹法熔池上下温差大,渣中FeO高,易于发生喷溅;脱碳反应在泡沫渣内进行;通过调节氧枪位置,能将炉内部CO燃烧成CO2,可适当提高废钢比;顶吹法冶炼超低碳钢困难,过氧化现象严重。底吹法则具有搅拌力远大于顶吹法,熔池内温差小;CO燃烧率小,不生成泡沫渣,前期脱磷较困难;熔池接近平衡状态,过氧化程度低等特点。

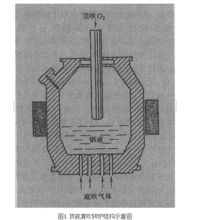

工艺原理和设备配置顶底复合吹炼转炉结构如图1所示,其基本结构和顶吹转炉类似,不同处是炉底装设供气系统以吹入不同的气体。调节底吹气体流量可以按照冶金要求来改变熔池搅拌情况。所以要从熔池搅拌出发,了解复合吹炼的工艺原理和设备配置。

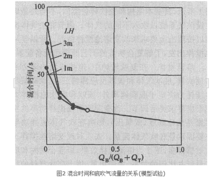

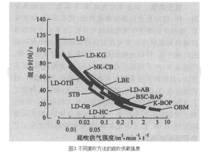

熔池搅拌在复吹转炉中,搅拌熔池的动力来源有顶吹氧、底吹气体和碳氧反应沸腾三者。除碳氧反应的搅拌力决定于脱碳速率外,顶吹和底吹的搅拌力都能根据要求灵活调节。改变顶吹射流搅拌功率的主要因素是氧枪高度(或氧压),影响底吹气体搅拌功率的主要因素是底吹气体流量。底吹对改变熔池搅拌比顶吹敏感得多,图2为熔池搅拌效果,即混合时间和底吹气量所占比例的关系。由图2、图3可见,增大底吹气量的比例能显著减小混合时间,也就是加强熔池搅拌作用。在底吹气比例在20%以下时,改变顶枪高度(LH)可以调节对熔池的搅拌能力;但当底吹气达到20%,熔池的搅拌和混合完全决定于底吹气流,改变顶吹枪高对熔池混合时间不再有影响。因此,根据底吹气流量的大小亦即熔池搅拌的强弱,可将复合吹炼转炉分为强搅拌和弱搅拌两大类,通常底吹供气强度在0.5m/(min·t)以上和底吹石灰粉的转炉称为强搅拌复吹转炉;而底吹气量小又不从底部吹入石灰粉的转炉称为弱搅拌复吹转炉。图3中列出不同复合吹炼法的底吹供气强度和熔池混合时间的关系,最左边是顶吹(LD法),混合时间为90~120s。最右边是底吹(OBM法),混合时间10~20s。各种复合吹炼法介于二者之间,并且按底吹供气强度大小顺序,逐步加强熔池的搅拌效果。

底吹气体底吹所用气体有氩、氮、氧、二氧化碳、一氧化碳以及天然气等。由于各种气体的性质及价格不同,在复吹转炉上大多将不同气体结合使用。

(1)氮。氮是制氧的副产品,在钢厂中有大量的便宜的氮气可用。对于炼钢过程,氮基本上可看作惰性气体,它对耐火材料及底吹喷嘴侵蚀轻微,是应用最广泛的底吹气体。然而氮可溶于钢中,用氮气底吹会造成钢中含氮量增加。在吹炼过程中,钢中含氮量的变化由金属吸氮速率和CO气泡脱氮速率的差所决定。

(2)氩。在空气中氩的含量接近1%,是一种稀有气体。在空气分离法制氧时,如能增设回收氩的系统,可制取供工业使用的氩。氩是真正的惰性气体,也不溶于钢中。在钢铁厂中除复吹用氩外,钢液炉外精炼和保护浇铸都要用氩,所以只能在吹炼末期以及后搅拌时,用氩作为底吹气体。

(3)二氧化碳。CO2可由回收的转炉煤气转化生成,来源丰富,成本亦不高。二氧化碳吹入熔池后发生如下反应:CO2+[C]=2CO。体积增加1倍,所以搅拌能力很强。这个反应还有一些冷却作用。对钢质量无有害影响。因此CO2也是复吹转炉中广泛应用的气体。但在高温下CO2有微弱氧化性,对耐火材料的侵蚀比氮气严重。

(4)一氧化碳。它是转炉煤气的主成分,吹入CO搅拌熔池和碳氧沸腾作用一样,从冶金观点是很好的底吹气体。但CO是一种毒性很大的气体,必须保证整个管路系统特别是阀门、接口不泄露,而且在维修管路时要把其中残余气体排除干净。由于安全因素,限制了CO气体的应用。

(5)氧。它不仅用于底吹搅拌,而且也参加冶金反应。底吹氧气有利于更方便控制冶金过程。特别在冶炼超低碳钢种时,必须由底部吹入氧。但炉底吹氧时必须同时吹天然气、丙烷等可裂解的气体包围在氧流四周,使喷嘴区局部冷却。可分解的粉剂如石灰石也有冷却保护作用。调节冷却剂吹入量可以使喷嘴出口附近形成蘑菇状通头,避免喷嘴被侵蚀。这是用氧作为底吹气体时要注意的。

顶底复吹的类型复吹转炉炼钢法名称极多,这些方法大同小异,但也各有特点。一般说可分为以下4种:

(1)顶吹氧占100%,底吹惰性气体搅拌,顶部加石灰块造渣;

(2)顶吹氧占90%~95%,底吹氧占5%~10%,顶部加石灰块造渣;

(3)顶吹氧占70%~80%,底吹氧占20%~30%,底吹石灰粉造渣;

(4)顶吹氧占20%~40%,底吹氧占60%~80%,附加喷吹燃料以预热废钢。

基于以上分类,各种复吹法可据此作如下归纳:

(1)LD-KG,LBE,LD-OTB,NK-CB,LD-AB诸法。它们的特点是靠底吹惰性气体以搅拌熔池,所用气体主要为Ar、N2及CO2。由于N2比较便宜,所以使用较多。不过使用N2带来的问题是钢液增氮,尤其对氮敏感的钢种,更要慎重使用。为避免钢液增氮,有时使用Ar和CO2作为搅拌气体,或在吹炼全程使用,或于吹炼后期使用。个别场合,还要在吹炼完毕后底吹氩3~5min,以进一步降低钢液氮含量并促进冶金反应接近平衡。

(2)BSC-BAP,LD-OB,LD-HC,STB及STB-P和STB-S诸法。它们的特点是从炉底吹入O2或其他氧化性气体来搅拌熔池。使用上述气体时,都需要采用双套管喷嘴,使氧流得到屏蔽,以免氧气等与炉底耐火材料直接接触。BSC-BAP法是用N2作保护气体,STB法通常在中心管中通入O2及CO2,外管通入CO2、N2或Ar。LD-OB和LD-HC法则是用天然气(或丙烷)为保护气体,其缺点是钢液有增氢现象,吹炼结束时需用惰性气体清洗。STB-P和STB-S法基本仍为STB法,前者在吹炼时由顶部喷石灰粉以增强脱磷;后者则增加底吹氩量以提高Ar/O2比,用来冶炼不锈钢。

(3) K-BOP法。该法与OBM法相似。底部吹氧量控制在40%以下,其余氧气由顶吹供给熔池。K-BOP法通过使用顶枪,可减少底部供氧量及相应的底吹喷嘴数,从而简化了炉底结构。因其底部可吹氧有利于脱碳;可用于冶炼超低碳钢种。

(4)OBM-S,KMS,KS,Hoogovens-BSC,ALCI等法。它们均企图克服OBM法渣中FeO含量少和CO燃烧量少带来的炉料中废钢比小的缺点。主要措施是增加炉气在炉内的二次燃烧。ALCI法使用三流道喷枪向熔池喷入煤粉,内流道(即中心流道)喷吹煤粉,中间流道喷吹精炼用氧,外层流道喷入氧气供二次燃烧炉气用。OBM-S法在炉帽处装设侧向喷嘴,吹氧供二次燃烧用。另外,从炉底吹入油/氧用来预热废钢。KMS法和OBM-S法相似,只是在炉底增加了喷煤粉设施。Hoogovens-BSC法则从炉口加入煤块以增加炉内热量。表中给出各种复吹转炉炼钢法的主要特征及名称由来。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国