简介

随着科技进步,人类不断刷新能够探测的海洋深度的记录。众所周知,在深海探测中每下潜100 m海水压力就增加10个大气压,造成了人和普通设备在无任何防护和辅助的情况下无法直接在深海工作。目前,人类对深海一系列作业工作主要依赖于水下探测作业装备的研究和制造,而新型浮力材料的开发则为水下作业装备的开发和应用提供重要支撑。1

深海工况对浮力材料的性能要求浮力材料需长期工作在海洋高压、高腐蚀、变幻莫测的恶劣环境下,根据其不同的具体工作场合,在设计和使用时一定注意以下性能指标要求。

(1)浮力系数。浮力系数一般可以用浮力材料的排水量与其质量之比表征,也可用海水密度与其自身密度之比表征。浮力系数越大,材料单位体积可提供的浮力越大,从而提高材料的有效载荷能力。

(1)浮力系数。浮力系数一般可以用浮力材料的排水量与其质量之比表征,也可用海水密度与其自身密度之比表征。浮力系数越大,材料单位体积可提供的浮力越大,从而提高材料的有效载荷能力。

(2)抗压强度。是指在单向受压力作用破坏时,单向面积上所承受的荷载。抗压强度越高,材料的工作深度越深。

(3)吸水率。吸水率一般可采用材料浸入水中所吸收水的重量,对其浸水前实测重量的百分率来表征。材料吸水率越低,浮力系数越稳定,从而保证深海工作设备的安全性和可靠性。

(4)体积弹性模量。体积模量一般是指材料在三向应力作用下,平均正应力与相应的体积应变之比,如果在材料弹性范围内则称为体积弹性模量。可见,体积弹性模量越大,则浮力材料性能越稳定。

(5)耐磨性。一般是指材料在一定摩擦条件下抵抗磨损的能力,以磨损率的倒数来评定。深海环境是一个动态的环境,要求浮力材料具有较高的耐磨性。

(6)耐候性。一般是指浮力材料抵御大气和海水腐蚀的性能。固体浮力材料一般要具有较高的耐候性。

(7)刚度。一般是指结构或构件抵抗弹性变形的能力,用产生单位应变所需的力或力矩来量度。要求浮力材料具有较高的刚度。

(8)机加工性。浮力材料要具有良好的机加工性能,以满足不同零部件设计加工要求。1

自然浮力材料分类 传统的浮力材料一般是指装满低密度汽油、氨、硅油等液体的浮桶、泡沫玻璃、泡沫塑料、泡沫铝、木材、金属锂和聚烯烃材料等,主要用于浅海。这些材料存在各种各样的缺陷,如工作深度浅、容易造成环境污染、吸水率高、价格昂贵以及提供的净浮力小等,已经远远不能满足当代深海工作的要求。为了解决水下作业装备的耐压性、结构稳定性,提供足够的净浮力,人们采用研制高强度固体浮力材料以替代传统的浮力材料。

传统的浮力材料一般是指装满低密度汽油、氨、硅油等液体的浮桶、泡沫玻璃、泡沫塑料、泡沫铝、木材、金属锂和聚烯烃材料等,主要用于浅海。这些材料存在各种各样的缺陷,如工作深度浅、容易造成环境污染、吸水率高、价格昂贵以及提供的净浮力小等,已经远远不能满足当代深海工作的要求。为了解决水下作业装备的耐压性、结构稳定性,提供足够的净浮力,人们采用研制高强度固体浮力材料以替代传统的浮力材料。

固体浮力材料(Solid Buoyancy Material,SBM)实质上是一种低密度、高强度的多孔结构材料,属复合材料的范畴。它是水下探测作业装备重要的配重材料,为它们提供尽可能大的浮力。高强度固体浮力材料已经广泛应用于民用、商业以及军事中,如漂浮在水面或悬浮在水中的浮球、浮子、浮标、浮缆,水下拖体,海上油气田开采装置;各种潜器(AUV、ROV、HOV)等,具有良好的开发应用前景。固体浮力材料通常分三类:中空微珠复合材料、轻质合成材料复合塑料和化学泡沫塑料复合材料。1

固体浮力材料及国内外发展现状美国、日本、俄罗斯等国家从20世纪60年代末就开始研制固体浮力材料,己解决了水下6000 m用低比重浮力材料的技术难题,形成了系列化、标准化产品,广泛地应用于深海海底的开发事业中。美国洛克希德导弹空间公司早期研究开发的固体浮力材料可用于水深2430 m的环境中。我国7000 m载人潜水器采用的轻质复合材料,密度达到了0.52~0.56 g/cm3的水平,破坏压力超过90 MPa。日本海洋技术中心20世纪80年代初研制开发出“深海6500”,90年代初研制出万米级无人深潜器“海沟号”。俄罗斯海洋技术研究所也研制出用于6000 m水深自动潜水器用固体浮力材料。美国伍兹霍尔海洋研究所研制的“海神”号机器人潜艇已潜入太平洋11000 m深海探秘。

我国最初多采用金属浮筒和玻璃浮球为海洋装置提供浮力,其提供的净浮力小,并且形状固定,只适用于浅海或水面。对固体浮力材料的研究起步较晚,技术明显落后于国外。20世纪80年代初,哈尔滨船舶工程学院采用环氧树脂黏结直径在3~5 mm的空心玻璃小球,制成了密度0.58 g/cm3,耐压5.5 MPa的固体浮力材料。1995年,海洋化工研究院研制成功了密度为0.33 g/cm3,可耐压5 MPa的化学发泡法浮力材料。20世纪90年代中期,海洋化工研究院开始研究非发泡可加工浮力材料。浙江大学2005年实验室制备的空心玻璃微珠填充环氧树脂材料密度为0.68 g/cm3,压缩强度为75.9 MPa。青岛海洋化工研究院的吴则华、陈先等人2008年制备的固体浮力材料密度为0.506 g/cm3,耐压强度66.4 MPa,可耐静水压70 MPa,在国内处于领先水平。1

我国最初多采用金属浮筒和玻璃浮球为海洋装置提供浮力,其提供的净浮力小,并且形状固定,只适用于浅海或水面。对固体浮力材料的研究起步较晚,技术明显落后于国外。20世纪80年代初,哈尔滨船舶工程学院采用环氧树脂黏结直径在3~5 mm的空心玻璃小球,制成了密度0.58 g/cm3,耐压5.5 MPa的固体浮力材料。1995年,海洋化工研究院研制成功了密度为0.33 g/cm3,可耐压5 MPa的化学发泡法浮力材料。20世纪90年代中期,海洋化工研究院开始研究非发泡可加工浮力材料。浙江大学2005年实验室制备的空心玻璃微珠填充环氧树脂材料密度为0.68 g/cm3,压缩强度为75.9 MPa。青岛海洋化工研究院的吴则华、陈先等人2008年制备的固体浮力材料密度为0.506 g/cm3,耐压强度66.4 MPa,可耐静水压70 MPa,在国内处于领先水平。1

传统浮力材料 传统浮力材料包括浮力球、浮力筒、泡沫塑料、泡沫玻璃、泡沫铝、金属锂、木材和聚烃材料等,在人类探测开发海洋的历史过程中起着不可或缺的重要作用,即使是在材料科学技术高速发展的今天,依然有着广泛的应用。

传统浮力材料包括浮力球、浮力筒、泡沫塑料、泡沫玻璃、泡沫铝、金属锂、木材和聚烃材料等,在人类探测开发海洋的历史过程中起着不可或缺的重要作用,即使是在材料科学技术高速发展的今天,依然有着广泛的应用。

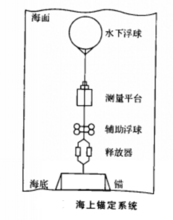

浮力球经常应用于海面或是海面以下不深场合,如海上锚定系统(见图1)或拖曳系统中,为水下装备提供浮力,直径一般从几十厘米到几米。

浮力球要求具有良好的密封性、耐磨性和耐腐蚀性,一般可采用不锈钢、塑料(见图2)等材料制成。

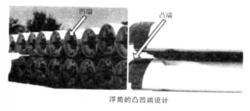

在海洋石油及天然气开采系统中,浮筒通常安装在刚性立管的外部,为其减轻重量的同时,还起到绝热及保护的作用。浮筒材料主要有三种:聚氨酯泡沫材料、共聚物泡沫材料和复合泡沫材料(见图3)。大部分浮筒的两端面设计成套筒式,每组套筒一端设计成凸端,一端设计成凹端,这样有利于安装时形成一个浮筒串(见图4)。1

空心玻璃微珠及其复合材料深海高强度固体浮力材料一般采用浮力调节介质(中空微球)与高强度树脂复合而成,国际上可达到材料密度为0.4~0.6 g/cm3,耐压强度则在40M~100MPa,已经在各种深海装备中得到广泛的应用。中空微球是一种内部充满气体的特殊结构材料,根据其材料不同,主要分为有机质复合微球和无机质复合微球两类。有机质复合微球研究比较活跃,见过的报道有聚苯乙烯空心微球、聚甲基丙烯酸甲酯空心微球等。无机质微球的制备材料主要有玻璃、陶瓷、硼酸盐、碳、飞灰漂珠等。1

空心玻璃微珠定义及分类空心玻璃微珠是一种无机非金属球形微粉新材料,具有粒度小、球形、质轻、隔音、隔热、耐磨、耐高温等多种优良特性。已广泛应用于航空航天材料、储氢材料、固体浮力材料、保温材料、建筑材料、油漆涂料等。空心玻璃微珠一般分两类:①漂珠,主要成分为SiO2和金属氧化物,可从火电厂发电过程中产生的粉煤灰中分选得到。漂珠虽然成本较低,但是纯度差、粒度分布宽,特别是粒子密度一般大于0.6 g/cm3,不适于制备深潜用浮力材料。②人工合成的玻璃微珠,可通过采用调整工艺参数、原料配方等方法,控制微珠的强度、密度及其他物理化学性能。价格虽然较高,但应用范围更为广阔。1

空心玻璃微珠的特点空心玻璃微珠在固体浮力材料中得到广泛的应用,与其自身优秀的特点是分不开的。①空心玻璃微珠内部为空心结构,质量轻、密度小、导热率低。不但可以大幅降低复合材料的密度,也可赋予其优异的隔热、隔音、电绝缘和光学等方面的性能。②空心玻璃微珠外形为球形,具有理想填料的低孔隙率、珠体吸收聚合物基材少等优点,对基体流动性和黏度影响小。这些特性使得复合材料的应力分布合理,从而改善其硬度、刚度以及尺寸稳定性。③空心玻璃微珠强度高。空心玻璃微珠实质上是一种薄壁密封壳球体,壳壁主要成分为玻璃,具有很高的强度,在保证复合材料具有较低密度的前提下增大其强度。1

空心玻璃微珠的制备方法制备方法主要有三种:

①粉末法。先将玻璃基体粉碎,加入发泡剂,然后将这些小颗粒通过高温炉,当颗粒软化或熔化时在玻璃中产生气体,随着气体体积的膨胀颗粒变成空心球体,最后经旋风分离器或袋式收集器收集而得。

①粉末法。先将玻璃基体粉碎,加入发泡剂,然后将这些小颗粒通过高温炉,当颗粒软化或熔化时在玻璃中产生气体,随着气体体积的膨胀颗粒变成空心球体,最后经旋风分离器或袋式收集器收集而得。

②液滴法。在一定温度下,将含低熔点物质的溶液于喷雾干燥或通过高温立式炉加热,比如高碱性微珠的制备。

③干燥凝胶法(见图5)。即以有机醇盐为原料,经过制备干凝胶一粉碎一高温下发泡三个流程而得。这三种方法都有一定的缺点:如粉末法成珠率低,液滴法制备的微珠强度差,干燥凝胶法原料成本太高等。

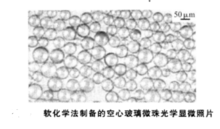

除此三种方法之外,还有其他一些制备空心玻璃微珠的方法,如我国中国科学院理化技术研究所以软化学法为基础,制备出性能不错的空心玻璃微珠,如图6所示。1

空心玻璃微珠复合材料基材及复合方法 要与空心玻璃微珠复合形成高强度固体浮力材料,基体材料必须具备良好的性能,如密度小、强度高、黏度小以及与微珠之间具有良好的润滑性等。目前应用的基体材料包括环氧树脂、聚酯树脂、酚醛树脂、有机硅树脂等。其中环氧树脂以其强度高、密度小、吸水性小、固化收缩小等优点,在实际生产中得到最广泛的应用。玻璃微珠与基体材料可通过浇注法、真空浸渍法、液体传递模塑法、颗粒堆积法和压塑法等成形工艺进行复合,需要强调的是,为了提高微珠与基体间的界面状况,还需要对微珠表面进行改性,从而提高复合材料的整体性能。1

要与空心玻璃微珠复合形成高强度固体浮力材料,基体材料必须具备良好的性能,如密度小、强度高、黏度小以及与微珠之间具有良好的润滑性等。目前应用的基体材料包括环氧树脂、聚酯树脂、酚醛树脂、有机硅树脂等。其中环氧树脂以其强度高、密度小、吸水性小、固化收缩小等优点,在实际生产中得到最广泛的应用。玻璃微珠与基体材料可通过浇注法、真空浸渍法、液体传递模塑法、颗粒堆积法和压塑法等成形工艺进行复合,需要强调的是,为了提高微珠与基体间的界面状况,还需要对微珠表面进行改性,从而提高复合材料的整体性能。1

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国