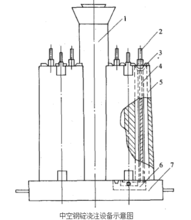

中空钢锭浇注工艺

中空钢锭通常采用下注法浇注,小型中空钢锭这种方法在浇注前预先在各个锭模中心放置一根普通碳素钢或低合金钢管,下端用流钢砖上的定位孔定位,顶端用固定于模口的把持器定位,使之稳定处于锭模中心。(见下图)浇入钢锭模的钢水在模壁和钢管壁之间凝固,得到中空钢锭。轧制加热前,在凝固于钢锭中心的钢管中插入一根粗细相当的高锰钢芯子,轧制后将高锰钢芯子抽出,得到有中心孔的六角形或圆形钢材。也曾试验过在高锰钢芯子表面涂一层0.8~1.2mm厚的耐高温涂料,烘干后放入锭模中,然后进行浇注,将带有高锰钢芯子的钢锭进行轧制,轧制成材后再将高锰钢芯子抽出得到中空钢材。这种方法尚未在生产中得到推广。

1—中注管;2—钢管固定装置;3—把持器;4—钢管壁;5—钢锭模壁;6—流钢砖;7—底板

浇注方法分类按钢水进入钢锭模的方位可分为上注和下注;按钢锭模、底板整备作业流程特征可分为车铸和坑铸。一般根据钢锭大小、钢种特点和车间生产条件等进行选择。表面质量要求严格的不锈钢、硅钢、薄板等钢种采用下注,内部质量要求较高的重轨、炮管等钢种多采用上注;小钢锭只能下注,大钢锭则适于上注;沸腾钢较适于下注,压盖钢和半镇静钢较适于上注。中国钢厂采用下注比较普遍。车铸可上注,也可下注,适合于大型钢铁联合企业采用;坑铸适用于小型炼钢厂的小型钢锭浇注(多为下注)和重型机械厂锻造钢锭的浇注(多为上注)。2

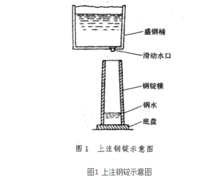

上注由盛钢桶水口流出的钢水直接(或经中间罐)从钢锭模上口注入模内的浇注方法(图1)。上注的优点是准备工作简单,耐火材料消耗少,钢水收得率高,成本较低,夹杂物含量一般也较低;由于模内钢水高温区始终位于钢锭上部,有利于减少翻皮,钢锭缩孔等缺陷。上注的缺点是一次只能浇注1支或2~3支(采用中间罐)钢锭。盛钢桶水口启闭次数较多。而且,开浇时容易引起钢水飞溅,造成钢锭结疤、皮下气泡等缺陷。

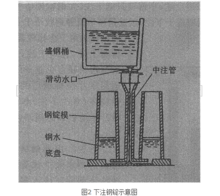

下注由盛钢桶的水口流出的钢水经中注管及流钢砖从下部同时注入多支钢锭模的浇注方法(图2)。下注的优点是可以同时浇注若干支(最多可达近百支)钢锭,适合于小钢锭浇注;浇注时模内钢水上升平稳,飞溅少,不易产生结疤等缺陷,钢锭表面质量好。下注的缺点是准备工作较复杂,钢水收得率较低,耐火材料消耗大,钢锭成本较高;而且由于钢水流经中注管、流钢砖时对耐火材料的浸蚀作用,可能使钢中大型夹杂物增加。

浇注参数指控制浇注操作顺行和保证钢锭质量良好的浇注操作要素,主要有镇静时间、注温、注速等。

镇静时间 从出钢完毕到开始浇注,钢水在盛钢桶内的静置及传搁时间。必要的镇静时间,能促进钢水中的脱氧产物及出钢时混入钢水的炉渣、耐火材料等上浮排出,同时还起到调节注温的作用。镇静时间一般不少于10min。对于有钢包精炼作业的生产流程,已无规定镇静时间的必要。

注温 指开始浇注时盛钢桶内的钢水温度。合适的注温是保证钢水顺利浇注成合格钢锭的前提条件。注温过低使浇注困难,会造成短锭、回炉等废品和表面夹砂、重接、翻皮等钢锭缺陷;注温过高可造成熔断塞棒或烧穿滑板、底板跑钢、钢锭焊模等事故,并助长钢锭裂纹、缩孔、成分偏析等缺陷。合适的注温是根据钢种、盛钢桶容量、锭型、浇注方法等因素综合确定的。一般要求高于液相线温度(即过热度)60~100K,浇注小钢锭或下注时采用高限。

注速 浇注时钢水充满钢锭模的速度。通常以单位时间模内钢水面的上升高度(称浇注线速度,m/min)或注入模内的钢水质量(称质量浇注速度,kg/min)表示。有的工厂直接用钢锭本体和帽部的浇注时间(min)表示。注速是浇注的一项重要工艺参数。它既关系到铸锭车间的生产能力,又影响钢锭的内部质量和表面质量。适宜的注速应根据浇注方法和钢种特点确定。上注的注速明显高于下注。热裂敏感性强的钢种(如20钢,硫易切钢等)宜慢注,而含易氧化元素(如Re、Ti、Al等)较多的钢种宜快注。注速还要与注温相配合,注温高时慢注,注温低则快注。镇静钢保温帽部位宜慢注,以利于补缩。下注时注速通常为0.2~0.4m/min,小钢锭采用高限;上注注速通常为1~2m/min,最高注速(半镇静钢)可达7m/min。

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国