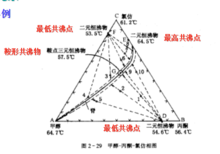

共沸属于一种多相体系,两种(或几种)液体形成的具有恒沸点的混合物称为共沸混合物。三种组分形成的具有恒定沸点的叫做三元共沸物。

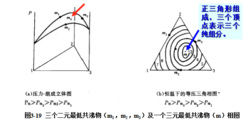

三元共沸物相图特点① 三个性质相同的二组分共沸物→形成一个三元共沸物。

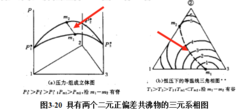

② 两个性质相同的二组分共沸物→P面→脊or谷 。

③ 一个正(负)偏差共沸物与一个不参加此二元共沸物的低(高)沸点组分→P面→脊or谷 。

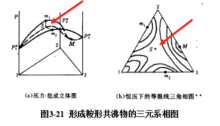

④ 三元系的压力面既有脊又有谷→鞍形共沸物 。

相图举例1

共沸精馏共沸精馏的基本原理与萃取精馏相同,不同点仅在于共沸剂在影响原溶液组分的相对挥发度的同时,还与原溶液的一个组分或数个组分形成共沸物。

共沸物是二元或三元恒沸物。并且此恒沸物的沸点比原料中任一组分的沸点和原料中原恒沸物的沸点都低得多,此恒沸物成为恒沸精馏塔的塔顶产品而排出,使原料液得以分离。2

共沸剂的选择1)共沸剂选择原则

根据不同分离对象及目的选择共沸剂,共沸精馏通常用于从沸点相近的组分或共沸物中分离一个或多个组分。

① 分离沸点相近的组分

共沸剂与原溶剂中一个组分形成一个二元正偏差共沸物;

共沸剂与原溶剂中二个组分分别形成两个二元正偏差共沸物;

共沸剂与原溶剂中二个组分形成一个三元正偏差共沸物,其沸点比任何二元共沸物沸点都低,一般要求低10℃以上,且组分不同,若非均相更好。

② 分离共沸物

生成一个二组分正偏差共沸物,其沸点比原共沸物低;且组成不同于原共沸物。

生成一个三组分正偏差共沸物,其沸点比原共沸物低,且组成不同于原共沸物。

2)共沸剂的条件

1)显著影响关键组分的汽液平衡;

2)共沸剂容易分离和回收;

3)用量少,气化潜热低;

4)与进料组分互溶,不生成两相,不与进料中组分起化学反应;

5)无腐蚀,无污染;

6)价廉,易得。2

连续共沸精馏塔两端产品的确定1)精馏塔顶、底产品组成

当进料组成位于0~a之间:

精馏塔顶产品为组分1和组分2的共沸物,塔底产品为组分2。

当进料组成位于a~1之间:

精馏塔顶产品为组分1和组分2的共沸物,塔为组分1。

2)共沸剂用量

共沸剂用量对共沸精馏的分离效果有显著影响

①当被处理原料组成一定时,改变共沸剂用量,可得到不同釜底产物。

②当进料量一定,进料组成改变,显著影响共沸剂用量和产品量。2

异丙醚-异丙醇-水三元共沸物的分离异丙醇的生产以丙烯和水为原料,采用酸性或阳离子交换树脂催化,经水合生成。合成过程中的副产物异丙醚能与异丙醇、水相互之间在常压下形成二元和三元共沸体系,其中三元共沸物的组成为:异丙醚∶异丙醇∶水=0.91∶0.04∶0.05(质量比),共沸温度61.8 ℃,用常规精馏方法得不到高纯度产品。为了增加副产物异丙醚的附加值,人们对该体系的分离精制进行了大量的研究,采用恒沸精馏和萃取的工艺较为成熟,但普遍存在工艺复杂、能耗高、间歇操作等问题,难以在工业生产中大规模应用。也有采用萃取精馏分离该恒沸体系的研究,但采用水作为萃取剂,因此产品中必然含有大量的共沸水,难以得到高纯度的产品。

间歇萃取精馏作为一个新兴的研究课题,同时具备间歇精馏的灵活性、经济性和萃取精馏的实用性。它是通过向精馏塔上部加入适当流量的溶剂以增大共沸物组分之间的相对挥发度,从而使难分离物系转化为易分离物系,让分离得以实现并降低成本的一种特殊间歇精馏技术。因此在共沸物的分离方面具有明显的优越性:设备简单、投资较小;可单塔分离多组分混合物;设备通用性强,可用同一塔处理种类和组成不同的物系;对于近沸物和共沸物的分离,与共沸精馏相比操作过程简单,有较好的经济性。

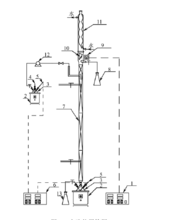

实验装置如图 所示。塔柱及冷凝器均为玻璃材质,塔釜容积1000mL,塔内径为30mm,填料为玻璃弹簧(直径4mm,长度10~20 mm)。萃取精馏塔中填料层高度为1700mm,在全加流条件下经测定最小理论塔板数为6。实验在常压下进行。

实验中,在塔釜一次性加入异丙醚-异丙醇-水原料,经过塔釜再沸器加热,形成上升蒸气,同时,在操作塔的上部加入溶剂乙二醇,乙二醇为连续进料。出料共分为6个阶段,即异丙醚出料阶段、过渡段1、异丙醇出料阶段、过渡段2、水的收集阶段以及溶剂回收阶段。出料均在产品收集器中进行,前一阶段产品清空后,再进行下一阶段产品的收集。

采用间歇萃取精馏对异丙醚-异丙醇-水三元共沸物进行了分离,实验所得最佳操作条件如下:分离异丙醚阶段溶剂进料速率为11.4g/min,回流比为2,溶剂进料温度为70.0℃,溶剂进料位置为塔顶;分离异丙醇阶段溶剂进料速率为8.08g/min,溶剂进料位置为塔顶,溶剂进料温度为100℃,回流比为2。在此条件下,异丙醚产品的质量分数可达95%,收率为98.5%;异丙醇产品的质量分数可达97%,收率为96.8%。3

本词条内容贡献者为:

耿彩芳 - 副教授 - 中国矿业大学

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国