悬挂型舵是指舵杆轴线位于舵叶中前位置的舵,配合舵承使用,使系统密封更严密,且降低了发生横向移动的可能。常用于船体运输过程中沉箱等物品的拖航。

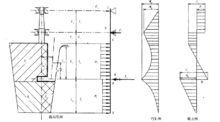

概念船用悬挂型舵装置是由舵叶、舵杆、舵销等组合成的,在航行中, 它主要受到由艉推进器产生的水流压力和转舵扭力的作用 。舵力和扭力的大小,取决于舵装置的位置、形状和航速。一般根据悬挂型舵在水动力作用下的受力情况,将舵装置组合体视为变截面细长直梁,并将变截面梁分割成几段等截面单跨梁。由单跨梁的弯曲理论,建立计算模式方程。 通过舵设计数据计算,得出舵体上的剪力、弯矩、断面转角及挠度。1

它主要受到由艉推进器产生的水流压力和转舵扭力的作用 。舵力和扭力的大小,取决于舵装置的位置、形状和航速。一般根据悬挂型舵在水动力作用下的受力情况,将舵装置组合体视为变截面细长直梁,并将变截面梁分割成几段等截面单跨梁。由单跨梁的弯曲理论,建立计算模式方程。 通过舵设计数据计算,得出舵体上的剪力、弯矩、断面转角及挠度。1

椭圆沉箱悬挂型舵装置的设计及使用研究背景在水工施工工程中,不可避免地要进行混凝土沉箱拖运。混凝土沉箱是根据主体工程设计的,其大小与形状各不相同。由于沉箱的大小与形状的差异,沉箱拖运工艺也有所不同。椭圆沉箱就是其中的一种。由于沉箱呈椭圆形状,拖航时沉箱受流体的环流作用而做旋转运动。沉箱的旋转运动产生的惯性力克服被拖力时,则沉箱出现周期性自转,航迹呈之字形左右摆动,航速缓慢。在远距离拖航中,由沉箱旋转所产生的惯性力必然导致拖缆受力过大而随时具有断缆的危险。因此,椭圆沉箱拖运成为水工施工工程中的一大障碍,也是横在水工施工中的一道难题。如何消除沉箱被拖时的自转和摆动,提高航速,这需要从沉箱被拖航时的自转和摆动的机理入手,进行分析和探讨。对此,我们提出了在沉箱上安装悬挂型平衡舵装置的设想,即参照船舶悬挂型平衡舵原理,为沉箱设置悬挂平衡舵,改善沉箱后部流体的稳定性,控制沉箱运行方向。

问题的提出及可行性分析针对椭圆沉箱被拖运时出现周期性自转与之字形左右摆动的现象,可 以从流体力学的角度进行分析。椭圆沉箱作为椭圆物体在流体中运动,势必产生流体沿物体表面运动的流线轨迹。由于流体流动的不对称性导致压差力—升力的产生,致使物体的运动轨迹发生偏移。

以从流体力学的角度进行分析。椭圆沉箱作为椭圆物体在流体中运动,势必产生流体沿物体表面运动的流线轨迹。由于流体流动的不对称性导致压差力—升力的产生,致使物体的运动轨迹发生偏移。

作为椭圆沉箱被拖航时,当压差力达到一定值时,克服被拖力而使沉箱航迹偏移,沉箱航速减小。随航速的减小,压差力减小。当被拖力克服压差力而使航速增大时,沉箱运动的速度势所产生的惯性力导致沉箱运动轨迹改变,向相反方向偏移,之字形左右摆动的现象产生了。因此,当航速设定后,压差力的大小则取决于中部环流,要解决这一问题,就要从改变绕沉箱的环流入手。

作为椭圆物体在流体中运动,流体流动的不对称性则是由沉箱的椭圆形状引起的,主要在流体中物体的后部。由于流体沿界层离体形成一连串集中的旋涡—涡街(如图2所示),物体后部的流体出现不稳定,导致压差力的产生,物体后部摆动。作为椭圆形沉箱摆动的惯性力与被拖力迭加,在达到一定值时沉箱开始出现周期性的旋转。

改变绕物体的势流可以改变流体绕物体流动的离体点,从而改变涡街形成的位置与运行的方向。而绕物体的势流又与物体的形状,尤其是物体后部的形状有关。采用流线型后部则压力变化率小,边界层外部流体的动能能够通过粘性传递给边界层内部的流体,在压力抵抗较小时可以帮助流体顺利地抵达尾部,中途不致于停止和堆积,从而避免了离体。物体采用流线型后虽然增加了浸湿面积,增加了摩擦阻力,但防止了边界层的离体,大大降低了形状阻力,且流线型物体的长宽比愈大,则形状阻力愈小。

应用效果依据设计计算,进行了沉箱悬挂型平衡舵装置的制作、安装,并进行第一次试拖,拖航效果良好,沉箱自转得以消除,之字形摆动减轻,航速达3.2 kn。在大连庄河电厂煤码头工程椭圆沉箱拖运施工中,又对悬挂舵进行了完善,共拖运椭圆沉箱11 个 ,运距102 n mile,解决了椭圆沉箱长途拖运的难题,开创了沉箱悬挂舵拖航的先例。2

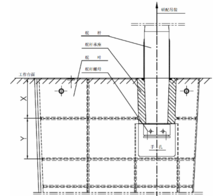

悬挂型舵舵叶分体制造工艺研究悬挂舵舵叶机加工的部分只有与舵杆连接的舵杆承座部分,其传统 的制作及加工程序如图3:舵叶制造报验完毕→送机加工车间加工舵杆承座→舵叶及舵杆研配达到图纸及工艺要求。传统的制作加工工序往往带来诸多问题,如:加工车间的吊装能力无法满足舵叶重量的要求;舵叶尺寸过大需要大型机床等。为此采用舵叶分体制作法,使加工件外形尺寸变小,从而与舵杆研配时更便捷。

的制作及加工程序如图3:舵叶制造报验完毕→送机加工车间加工舵杆承座→舵叶及舵杆研配达到图纸及工艺要求。传统的制作加工工序往往带来诸多问题,如:加工车间的吊装能力无法满足舵叶重量的要求;舵叶尺寸过大需要大型机床等。为此采用舵叶分体制作法,使加工件外形尺寸变小,从而与舵杆研配时更便捷。

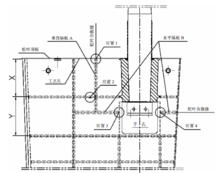

悬挂型舵舵叶分体制作工艺过程图4所示为舵叶分体制作时的分割, 与原舵叶不同处是在舵杆承座附近 增加了垂直隔板 A 及水平隔板B。为不破坏舵叶强度,保证在后期舵叶合拢时舵叶结构的连续性,还需要采取以下措施:

增加了垂直隔板 A 及水平隔板B。为不破坏舵叶强度,保证在后期舵叶合拢时舵叶结构的连续性,还需要采取以下措施:

1) 在位置 1 处增加垫板,采用垫板焊接的形式保证焊缝的焊接质量,从而保证了舵叶顶板的连续性;

2) 在位置 3 及位置 4 处增加垫板,利用手孔焊接断开的垂直隔板,保证舵叶垂直隔板的连续性;

3) 对于位置 2 的焊接需要在舵叶顶板上开工艺孔,保证水平隔板的连续性。

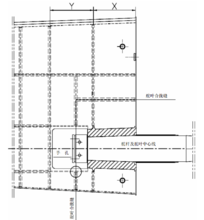

悬挂型舵舵叶合拢将研配后的舵叶部分及舵杆运至舵叶胎架处,如图5所示,吊装研配 后的舵叶部分与原舵叶合拢,合拢时应安装舵杆(或采用假舵杆),便于检查舵杆中心线与舵叶中心线的相对位置。焊段焊接固定后检查舵叶外形尺寸的正确性及舵杆中心线与舵叶中心线的相对位置,以保证舵叶外形尺寸符合公差上限的要求,并满足舵叶焊接收缩量的要求。沿舵叶合拢缝采用对称焊接,边焊接边检查,保证舵叶公差符合舵叶与舵杆制造的要求,满足建造精度。焊接时应确保舵杆承座温度不超过 150ºC。舵叶合拢后须进行密性试验和涂装。

后的舵叶部分与原舵叶合拢,合拢时应安装舵杆(或采用假舵杆),便于检查舵杆中心线与舵叶中心线的相对位置。焊段焊接固定后检查舵叶外形尺寸的正确性及舵杆中心线与舵叶中心线的相对位置,以保证舵叶外形尺寸符合公差上限的要求,并满足舵叶焊接收缩量的要求。沿舵叶合拢缝采用对称焊接,边焊接边检查,保证舵叶公差符合舵叶与舵杆制造的要求,满足建造精度。焊接时应确保舵杆承座温度不超过 150ºC。舵叶合拢后须进行密性试验和涂装。

研究结论采用简单的工艺,弥补了机加工车间吊装能力小及设备加工能力不足的问题,使机加工更加方便;同时在舵叶与舵杆研配时,将舵杆置于下部,也方便了研配工作;而且在有舵杆承座部分的舵叶与舵杆进行研配时,其他的舵叶部分可以在胎架上同时进行制作,大大节省了时间。3

本词条内容贡献者为:

王沛 - 副教授、副研究员 - 中国科学院工程热物理研究所

扫码下载APP

扫码下载APP

科普中国APP

科普中国APP

科普中国

科普中国

科普中国

科普中国